Завод по производству алюминиевых перфорированных стеновых панелей

Когда слышишь про алюминиевые перфорированные панели, многие представляют просто листы с дырками. Но на деле — это сложная система, где каждая перфорация влияет на акустику, вентиляцию и даже на то, как крепится фасад. Мы в ООО Чэнду Тайсин Технолоджи через ошибки пришли к тому, что толщина материала и шаг перфорации должны рассчитываться не по шаблону, а под конкретный объект. Помню, в 2019 под Иркутском смонтировали панели с мелкой перфорацией — зимой их повело из-за конденсата. Пришлось переделывать с зазорами 15 мм и антикоррозийными заклёпками.

Технологические нюансы, которые не пишут в ГОСТ

Сырьё — вот где начинаются все проблемы. Брали китайский алюминий 3005-й серии — дешево, но при перфорации края отверстий рвались. Перешли на комбинацию 5005 и 5052, хотя это дороже. Важно: если перфорация больше 30% площади, нужен дополнительный отжиг. Мы это упустили в проекте для Казани — панели на высотке гудели при ветре. Исправили рёбрами жёсткости, но клиент до сих пор вспоминает нехорошо.

Лакокрасочное покрытие — отдельная история. Полиэстер хорош для умеренного климата, но для Урала или Дальнего Востока нужен PVDF. Один заказчик требовал матовое покрытие — оказалось, оно маскирует микротрещины после резки. Кстати, о резке: лазерная даёт чистый край, но дорогая, а гидроабразивная дешевле, но требует сушки. Мы обычно комбинируем — лазер для сложных форм, гидроабразив для типовых.

Перфорационные матрицы — их калибруем под каждую партию. Если диаметр отверстий от 2 до 10 мм, шаг меньше 4 мм ведёт к деформации. Проверили на стенде в цехе: при шаге 3 мм прочность падает на 18%. Поэтому для ветровых регионов используем только схемы с шахматным порядком и шагом от 5 мм.

Логистика и монтаж: что не расскажут менеджеры

Перевозка — бич всех тонкостенных изделий. Пробовали вертикальное хранение в фурах — экономично, но при разгрузке краном панели заминаются. Теперь грузим только горизонтально, с прокладками через каждые 60 см. Для международных поставок (например, в Казахстан) используем вакуумную упаковку — защищает от влаги в пути.

На объекте главное — не спешить с креплением. Если монтировать при температуре ниже -5°C, алюминий становится хрупким. Был случай в Новосибирске: рабочие закрутили саморезы при -10° — через месяц появились микротрещины вокруг точек крепления. Пришлось демонтировать весь фасад. Теперь в паспорте изделия пишем жёсткие температурные ограничения.

Инструмент — кажется мелочью, но это критично. Использовали ударные шуруповёрты — вибрация нарушала геометрию перфорации. Перешли на динамометрические с ограничением усилия. Для высотных работ разработали систему направляющих из нержавейки — снижает риск перекоса.

Экономика производства: где можно и где нельзя экономить

Оборудование — китайские линии дешевле, но для перфорации нужна точность. Немецкие прессы Müller Weingarten дают погрешность 0,1 мм, но их обслуживание в России дорогое. Нашли компромисс: базовые операции на китайском оборудовании, финишная обработка — на японском (Amada).

Отходы — при раскрое теряется до 12% материала. Внедрили систему Nesting — снизили потери до 7%. Обрезки пускаем на декоративные элементы или продаём как сувенирную продукцию (благо, перфорация выглядит стильно).

Энергозатраты — самая большая статья расходов. Пресс потребляет 30 кВт/ч, а лакокрасочная линия — ещё 50. Установили рекуперацию тепла от печей полимеризации — экономим около 200 тыс. рублей в месяц.

Кейсы и провалы: что научило нас больше всего

Успешный проект — бизнес-центр в Москве. Заказчик хотел комбинированные панели с разной перфорацией для разных этажей. Сделали 3D-модель, просчитали ветровые нагрузки. Получилось, но пришлось разработать индивидуальные кронштейны — типовые не подошли.

Провал — склад в Ростове-на-Дону. Сэкономили на анодировании — через год появились потёки. Разбирали конструкцию, чистили, наносили покрытие заново. Убыток — около 2 млн рублей. Вывод: никогда не экономить на предварительной обработке поверхности.

Нестандартный заказ — панели для вентилируемого фасада с скрытыми креплениями. Пришлось проектировать специальные замки — они держат нагрузку, но требуют ювелирной точности при монтаже. Теперь предлагаем такой вариант только опытным бригадам.

Перспективы и тупиковые ветви

Сейчас экспериментируем с перфорацией, которая меняет геометрию в зависимости от угла падения света. Технология интересная, но пока дорогая — на 40% выше стандартной. Возможно, будет востребована в премиальном сегменте.

Пробовали делать панели с двойной перфорацией (разный диаметр с двух сторон) — для акустических помещений. Звукопоглощение хорошее, но сложность производства не окупается. Отложили до появления более дешёвых технологий резки.

Экологичность — тренд, но не панацея. Переработанный алюминий дешевле, но его структура нестабильна для тонкой перфорации. Используем только в элементах без перфорации или с крупными отверстиями.

Почему мы не работаем по шаблону

Каждый объект уникален — ветровые нагрузки, температурные перепады, агрессивность среды. В ООО Чэнду Тайсин Технолоджи мы отказались от типовых решений после серии неудач. Теперь каждый заказ начинается с выезда инженера на объект — даже если это дорого.

На сайте https://www.titanzincsteel.ru мы честно пишем про ограничения — например, не рекомендуем перфорированные панели для цокольных этажей без дополнительной защиты. Лучше потерять заказ, чем потом разбирать брак.

Главный урок: в этом бизнесе нельзя доверять только расчётам. Натурные испытания — вот что спасает. Держим на складе образцы всех модификаций, тестируем их в реальных условиях. Как говорится, одна панель на стенде стоит десяти отчётов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

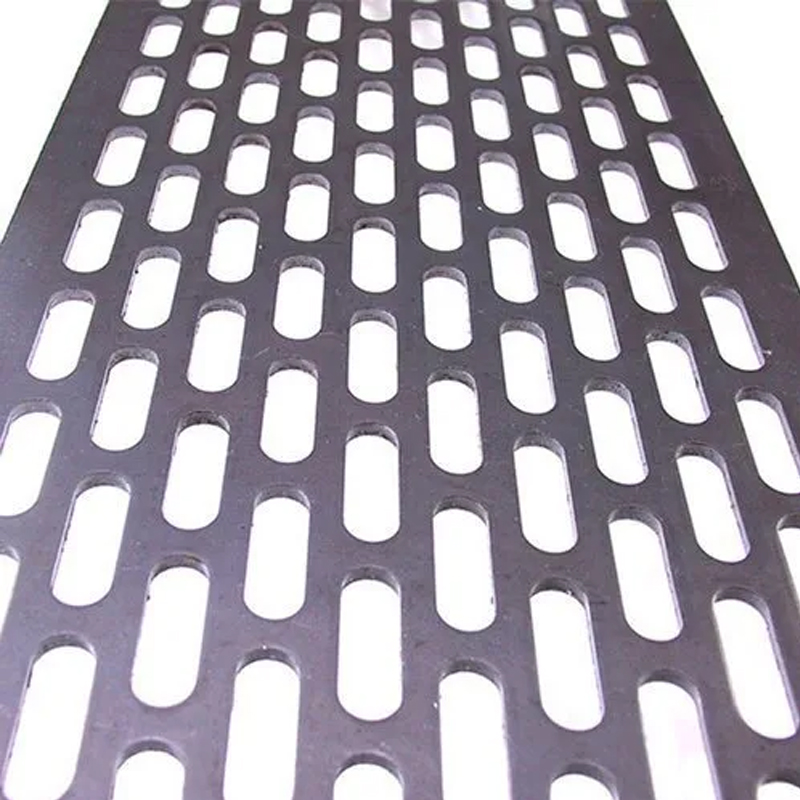

Перфорированные листы с прямоугольными отверстиями

Перфорированные листы с прямоугольными отверстиями -

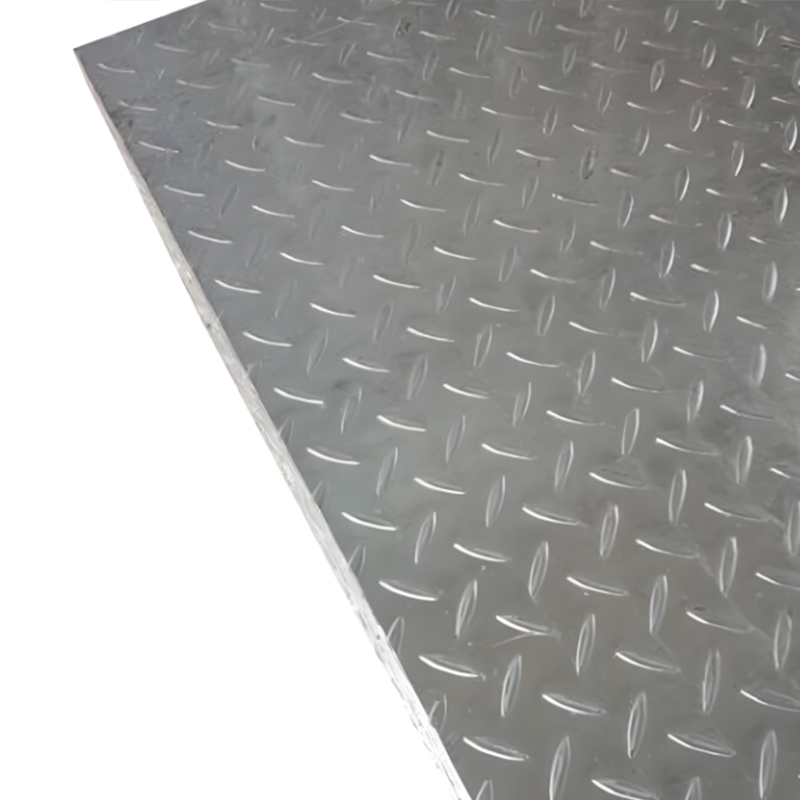

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

Круглая труба

Круглая труба -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

C-образный стальной профиль

C-образный стальной профиль -

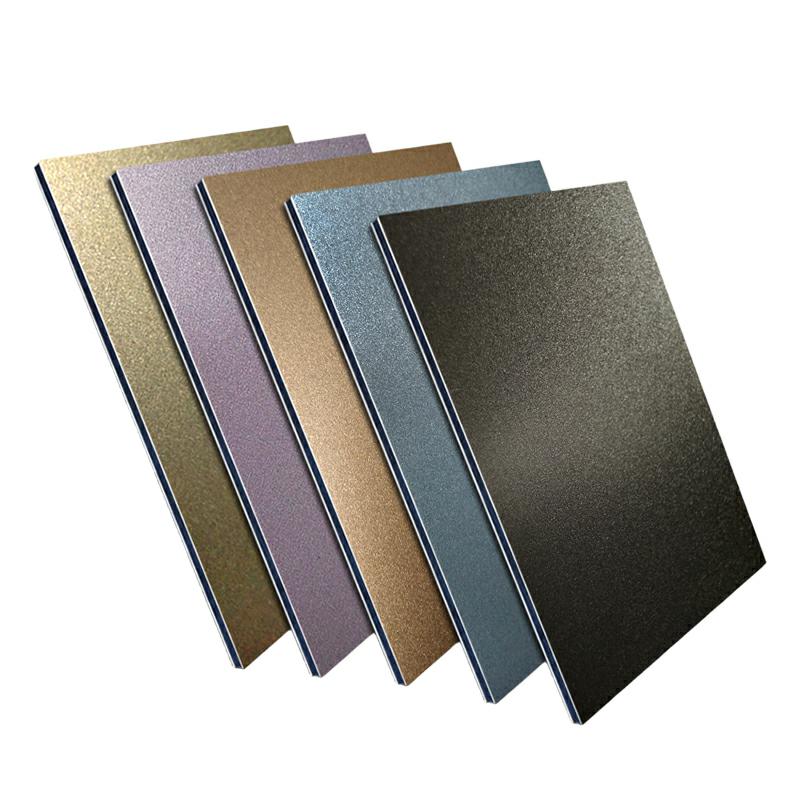

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы -

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя -

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли -

Перфорированные листы с квадратными отверстиями

Перфорированные листы с квадратными отверстиями -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Связанный поиск

Связанный поиск- Завод по производству Z-профиля марки DKC

- Поставщики гнутых швеллеров

- Купить горячеоцинкованный тисненый оцинкованный стальной лист

- Поставщики перфорированных листов из Китая

- Поставщики саморезов с круглой головкой куплены

- Купить цветную стальную плитку

- Купить U-канал стальной

- Производители плоской металлической кровли

- Плиты перекрытия из Китая

- Поставщики круглых труб для заборов