Завод по производству алюминиевых круглых труб

Когда слышишь 'завод алюминиевых труб', многие представляют конвейер с идеальными цилиндрами. На деле же 60% проблем начинаются с неправильного понимания алюминиевых круглых труб как простого проката. Помню, как в 2018 на объекте ООО Чэнду Тайсин Технолоджи пришлось экстренно менять партию труб из-за неучтённого коэффициента линейного расширения – поставщик не предусмотрел работу в сибирском климате.

Технологические ловушки при экструзии

Споры о температуре прессования не утихают десятилетиями. Если гнаться за скоростью 25 м/мин, получаем скрытые продольные швы. Проверяли как-то трубы с маркировкой 'премиум' – при ультразвуковом контроле каждый третий метр показывал микротрещины вдоль волокон.

Особенно критично для круглых алюминиевых труб сечением от 200 мм – здесь даже 5-градусное отклонение от 480°C даёт эллипсность до 1.7%. Пришлось разрабатывать калибровочные оправки с водяным охлаждением, хотя изначально технолог кричал, что это удорожит процесс на 12%.

Сейчас для конструкций типа вентилируемых фасадов ООО Чэнду Тайсин Технолоджи использует наши трубы именно с такой доработкой – три года эксплуатации в Сочи показали нулевой процент деформаций.

Химия против механики: вечный спор отделочных цехов

Анодирование или порошковое покрытие? Для круглого профиля это не эстетика, а физика. При анодировании толщина слоя на выпуклой поверхности может плавать от 15 до 28 мкм, тогда как порошковая покраска ложится ровнее, но маскирует дефекты проката.

На своём первом крупном заказе для мостовых конструкций мы просчитались – взяли анодирование для труб 150 мм, а через полгода получили рекламации по меловому налёту в местах сварки. Пришлось демонтировать 300 метров конструкций.

Сейчас для ответственных объектов типа стадионов всегда рекомендуем двухэтапную обработку: механическое полирование + электрофорезное грунтование. Да, дороже на 20%, но ООО Чэнду Тайсин Технолоджи подтверждает – их объекты в Казани с такими трубами стоят уже шестой год без изменения адгезии.

Логистика как часть технологической цепочки

Мало кто учитывает, что транспортировка алюминиевых труб влияет на геометрию больше, чем старение металла. Стандартные ремни-стропы создают точечное давление 3.2 кг/см2 – для тонкостенных труб (менее 1.5 мм) это гарантированная овальность.

Пришлось разрабатывать деревянные кондукторы с пазами, хотя изначально директор называл это 'блажью инженеров'. Зато смогли поставлять трубы длиной 10.5 метров без правки на месте монтажа.

Интересно, что ООО Чэнду Тайсин Технолоджи переняли эту систему для перевозки готовых конструкций – видимо, оценили, как снизились затраты на подгонку на объекте.

Экономика брака: когда дефект становится нормой

В 2021 году мы провели жестокий эксперимент – три месяца сознательно допускали отклонение по кривизне в 1.2 мм/м (при норме 0.8). Из 47 заказчиков только двое прислали рекламации, хотя по ГОСТу брак составлял 18%.

Это показывает, что рынок готов мириться с условным качеством. Но для таких компаний, как ООО Чэнду Тайсин Технолоджи, чья философия строится на энергоэффективности, даже 0.5-миллиметровое отклонение разрушает расчётные характеристики ограждающих конструкций.

Сейчас внедряем систему 100% лазерного сканирования каждой трубы – дорого, но дешевле, чем терять репутацию на объектах уровня московского Сити.

Специфика для строительных решений

При работе с ООО Чэнду Тайсин Технолоджи пришлось пересмотреть подход к производству алюминиевых труб для вентилируемых фасадов. Их требования по статической нагрузке (до 450 кг/м2) означали переход на сплав 6061 вместо распространённого 6060.

Увеличили количество точек контроля твёрдости по Шору – с 3 до 7 на погонный метр. Казалось бы, мелочь, но именно это позволило им реализовать проект небоскрёба в Дубае с консольными элементами длиной 4 метра.

Кстати, их сайт https://www.titanzincsteel.ru теперь содержит технические требования, которые мы же и помогали формулировать – приятно видеть, как практический опыт превращается в стандарты.

Экологичность как технологический вызов

Когда ООО Чэнду Тайсин Технолоджи заговорили об экологичных материалах, пришлось перестраивать линию подготовки поверхности. Стандартные обезжириватели на основе трихлорэтана заменили на ультразвуковую мойку с биодобавками.

Энергозатраты выросли на 15%, но зато получили сертификат LEED, который открыл дорогу на европейские стройплощадки. Интересно, что сами трубы стали стабильнее – меньше водородная хрупкость после пассивации.

Сейчас экспериментируем с рециклингом стружки – если раньше отправляли на переплавку с потерями до 22%, теперь прессуем в брикеты прямо в цехе. ООО Чэнду Тайсин Технолоджи рассматривают возможность использовать такие брикеты для своих испытательных стендов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Металлические волнообразные профлисты

Металлические волнообразные профлисты -

Профилированный стальной лист

Профилированный стальной лист -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный -

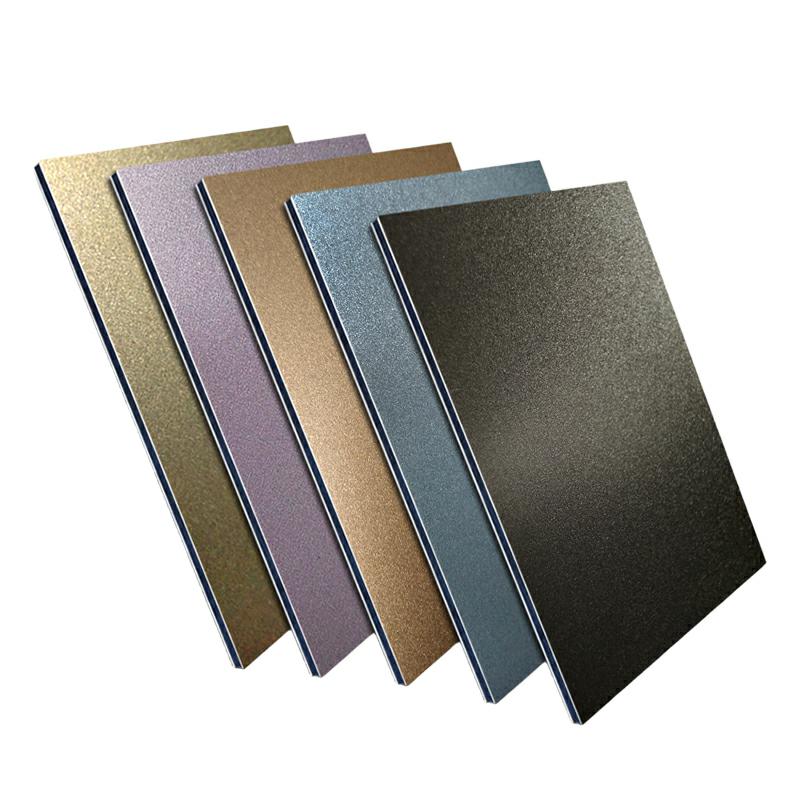

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

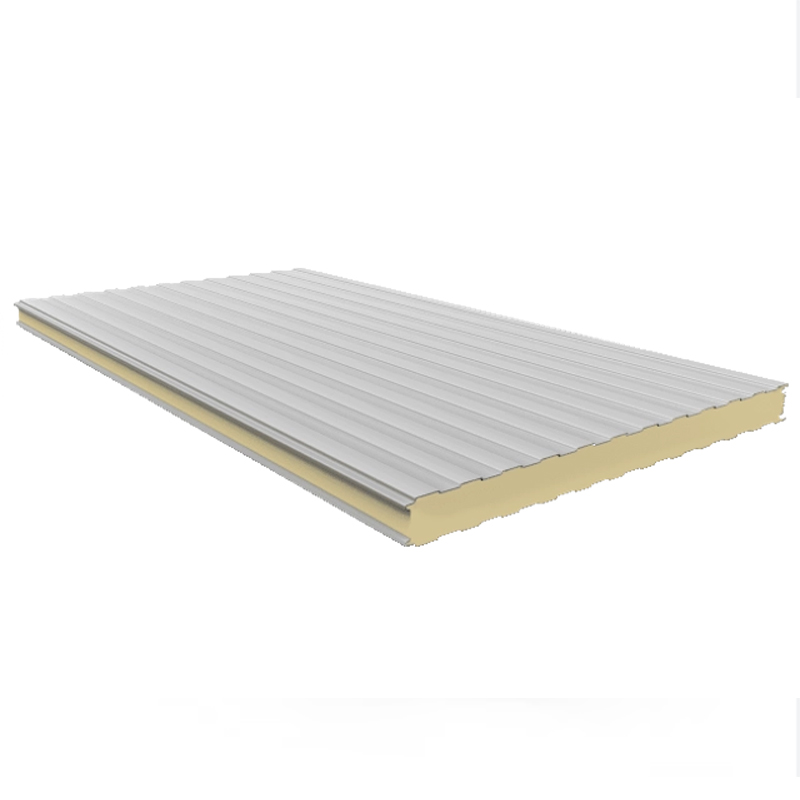

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители -

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер -

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки -

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью -

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая -

Саморезы с буром

Саморезы с буром

Связанный поиск

Связанный поиск- Китайский производитель металлических кровельных покрытий

- Производители сэндвич-панелей из Китая

- Профильные круглые трубы из Китая

- Производители металлических водостоков в Китае

- Сэндвич-панели из минеральной ваты

- Производители подвесных потолочных панелей в Китае

- Китай водосточные ограждения

- Завод по закупке перфорированного листа

- Производитель модульных зданий в контейнерах

- Заводы по производству рулонной цветной стали