Завод по производству алюминиевых композитных панелей

Когда слышишь про завод по производству алюминиевых композитных панелей, многие представляют просто листы металла с наполнителем. Но на деле — это целая экосистема, где химия полимеров пересекается с металлургией, а ошибка в 0.1 мм на резке может обернуться волной брака на объекте. Вот о таких нюансах редко пишут в учебниках.

Что скрывается за термином 'композит'

Если брать наш опыт, то 70% проблем с панелями начинаются на этапе подбора сырья. Например, полиэтиленовый наполнитель — он ведь бывает разной плотности, и если взять слишком жесткий, при температурных деформациях фасада могут появиться микротрещины. Мы в свое время перепробовали три поставщика наполнителя, пока не остановились на материале с добавлением минеральных компонентов — меньше 'играет' на морозе.

Алюминиевые листы тоже не все одинаковые. Толщина от 0.2 до 0.5 мм, но важно не просто выбрать потолще, а смотреть на предел текучести. Как-то взяли партию с показателем 110 МПа — вроде прочно, но при гибке на угловых элементах появились следы напряжения. Пришлось переходить на сплавы серии 3005 — дороже, но зато никаких сюрпризов при монтаже.

Кстати, про покрытия. Полиэстер хорош для внутренних работ, а для фасадов нужен PVDF. Но и здесь есть нюанс — некоторые производители экономят на предварительной обработке поверхности, из-за чего через год-два появляются 'паутинки' коррозии по кромкам. Мы всегда проверяем технологическую карту нанесения — должно быть не меньше 5 этапов обезжиривания и пассивации.

Технологические ловушки на производстве

Прессование — кажется простым этапом, но именно здесь мы однажды потеряли 20% партии. Оказалось, температура в цехе упала до +15°C, а полимерный наполнитель не успел достаточно разогреться в каландрах. Получился эффект 'расслоения' — внешне незаметно, но при вибронагрузке (например, при транспортировке) появлялся характерный шелест.

Система контроля качества — это отдельная история. Раньше мы проверяли выборочно 1 панель из 50, пока не столкнулись с партией, где был нарушен профиль торцевой загибки. Теперь внедрили лазерное сканирование каждой панели — дороже, но зато клиенты перестали жаловаться на щели в стыках.

Упаковка — кажется мелочью? Как бы не так. Однажды отгрузили панели в неправильных прокладках — при перевозке в кузове появились царапины глубиной до 20 мкм. Пришлось делать повторное напыление за свой счет. Теперь используем только картон с восковым покрытием и разделители из вспененного полиэтилена.

О чем молчат технические каталоги

Цветостойкость — вот где больше всего мифов. Производители краски обещают 25 лет сохранения цвета, но на практике все зависит от ориентации фасада. Например, для южных стен лучше добавлять УФ-стабилизаторы в покрытие — мы это вынесли после случая с объектом в Сочи, где за 3 года панели выцвели на 2 тона.

Коэффициент температурного расширения — многие проектировщики берут стандартные 2.4 мм/м/°C, но для высотных зданий лучше делать индивидуальный расчет. Помню, на 90-метровой башне в Москве пришлось переделывать крепежную систему — штатные кронштейны не компенсировали сезонные подвижки.

Акустические свойства — редко кто заказывает испытания, но для зданий рядом с автомагистралями это критично. Мы как-то модифицировали наполнитель, добавив микросферы — снизили шумопропускание на 3 дБ. Правда, пришлось повышать цену на 12%, так что теперь предлагаем это только как опцию.

Практические кейсы и ошибки

Был у нас проект — фасад медицинского центра. Заказчик настаивал на антибактериальном покрытии с ионами серебра. Лабораторные тесты показали эффективность, но через полгода эксплуатации выяснилось, что покрытие плохо переносит мойку высоким давлением. Пришлось разрабатывать специальный протокол очистки.

Еще запомнился случай с вентилируемым фасадом в условиях морского побережья. Стандартные панели с покрытием PVDF выдержали, но крепежные элементы из нержавеющей стали А2 начали корродировать. Перешли на А4 — проблема исчезла, но стоимость монтажа выросла на 8%.

Самая дорогая ошибка — когда не учли ветровые нагрузки для панелей большого формата 1500x4000 мм. После урагана несколько элементов деформировалось, хотя расчеты показывали достаточную прочность. Оказалось, динамическая нагрузка при резких порывах ветра превысила расчетную на 15%. Теперь для форматов больше 1200 мм всегда делаем дополнительные испытания в аэродинамической трубе.

Современные тренды и перспективы

Сейчас все больше запросов на нестандартные цвета — не просто по каталогу RAL, а индивидуальные градиенты. Разработали технологию цифровой печати по алюминиевым панелям — можно воспроизводить даже текстуру дерева или камня. Правда, стоимость такого фасада в 2.3 раза выше стандартного.

Экологичность — не просто мода. Например, ООО Чэнду Тайсин Технолоджи внедряет систему рециклинга, где отходы производства перерабатываются в технические изделия. На их сайте titanzincsteel.ru есть подробности по коэффициентам утилизации — для нашей отрасли это прорыв.

Тонкие панели 2-3 мм — казалось бы, проще и дешевле. Но для российского климата все же рекомендуем 4-6 мм — лучше держат ударные нагрузки от града и меньше 'парусят' при сильном ветре. Хотя для интерьерных решений тонкие варианты вполне жизнеспособны.

Системы скрытого крепления — перспективное направление, но требуют идеальной геометрии панелей. Мы перешли на лазерную резку с точностью ±0.05 мм — только тогда удалось избежать щелей в стыках. Зато фасад выглядит монолитным, без видимых элементов крепежа.

Взаимодействие с подрядчиками и монтажниками

Частая проблема — монтажники режут панели болгаркой без охлаждения. Перегрев кромки приводит к отслоению покрытия на 2-3 мм от края. Теперь в каждую партию вкладываем инструкцию с требованием использовать только дисковые пилы с водяным охлаждением.

Хранение на стройплощадке — отдельная головная боль. Как-то обнаружили панели, сложенные под открытым небом без защиты от УФ-излучения. Через месяц края выцвели, пришлось заменять. Теперь заключаем допсоглашения о соблюдении условий хранения.

Проектировщики иногда забывают про тепловые зазоры — был случай, когда в 100-метровом фасаде не предусмотрели компенсационные швы. Летом панели 'встали колом' с деформацией до 15 мм. Теперь всегда требуем предоставлять расчет температурных расширений для каждого объекта.

В итоге хочу сказать — производство АКП это не просто штамповка одинаковых листов. Каждый проект требует индивидуального подхода, от выбора сырья до монтажных рекомендаций. И если где-то предлагают 'универсальное решение' — стоит насторожиться. Как показывает практика, в нашей отрасли универсальность обычно означает компромисс в качестве.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер -

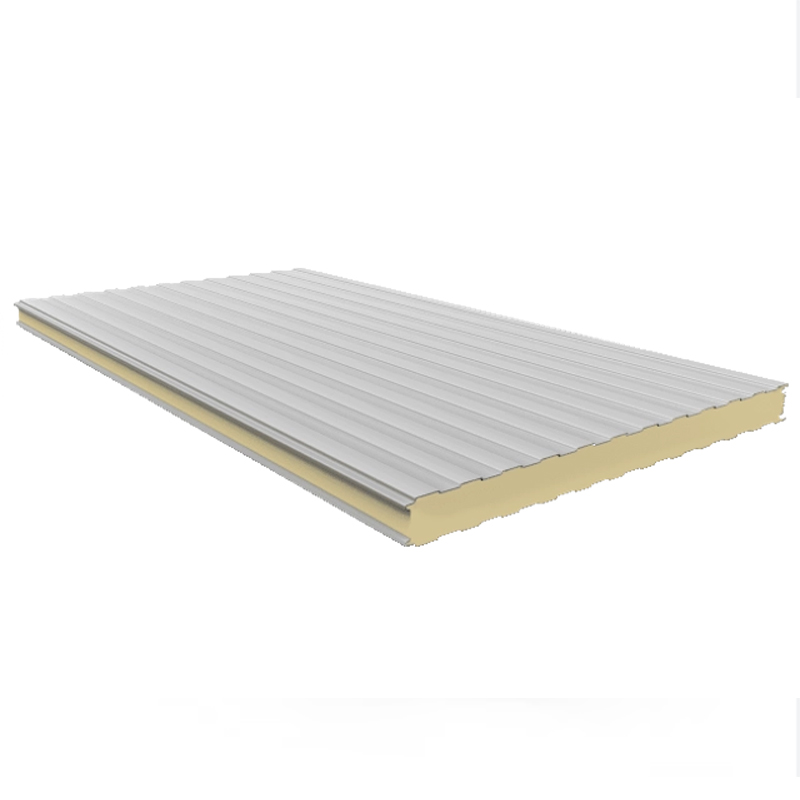

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

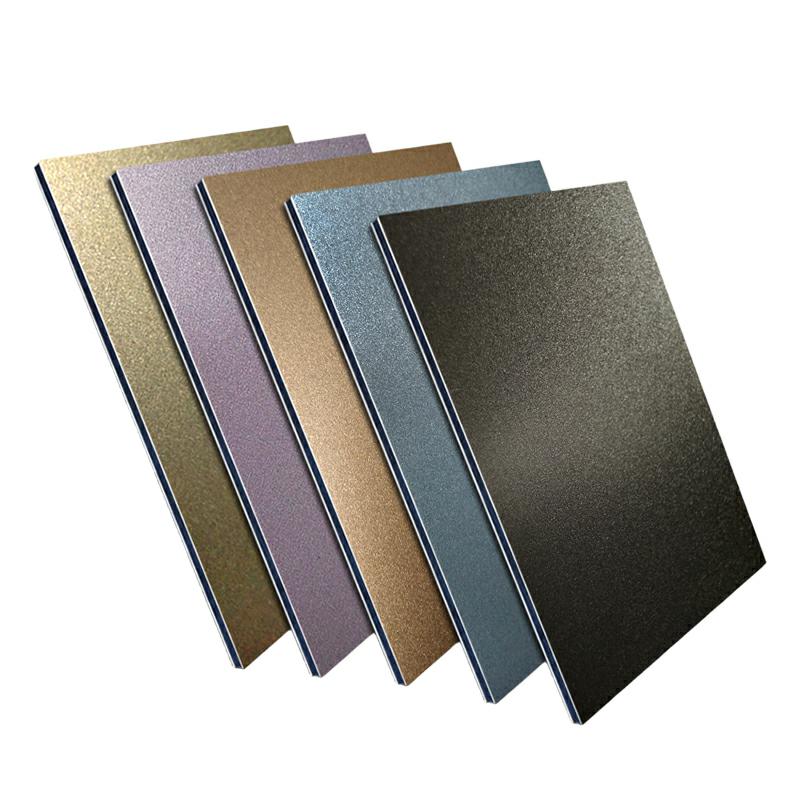

Сэндвич-панели с окрашенной сталью

Сэндвич-панели с окрашенной сталью -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

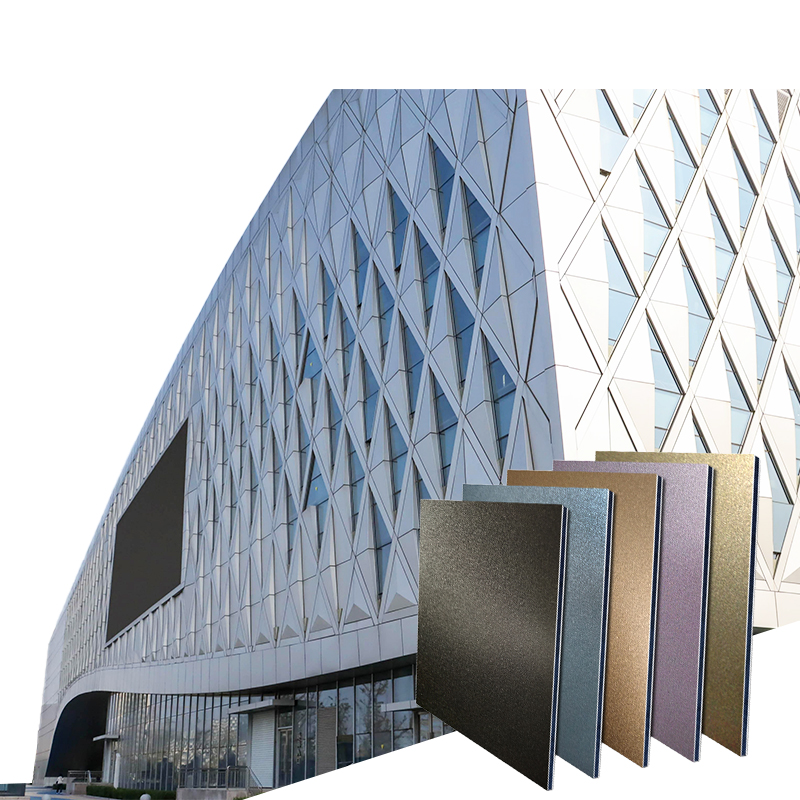

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

Металлические волнообразные профлисты

Металлические волнообразные профлисты -

Металлические профилированные настилы

Металлические профилированные настилы

Связанный поиск

Связанный поиск- Китайские производители чугунных круглых труб

- труба круглая сталь

- Китайские производители рулонной оцинкованной стали с цветным покрытием

- Заводы Z профиля 555 спецификации профиля из Китая

- Поставщики алюминиевых потолочных панелей

- U-канальная сталь из Китая

- Завод круглых труб

- Производители которые покупают наборы гвоздей с шестигранной шайбой с круглой головкой

- Поставщики оцинкованного стального листа из Китая

- Завод по производству оцинкованного листа толщиной 0.5 мм