Завод по производству алюминиевого Z-профиля

Когда слышишь про завод по производству алюминиевого Z-профиля, многие представляют конвейер с идеальными серебристыми полосами. На деле же — это вечная борьба с пружинящим металлом, где даже 0,5 мм отклонения в геометрии превращают партию в металлолом. Сейчас объясню, почему 90% проблем начинаются не с пресса, а с непрогретой шихты.

Почему Z-профиль гнётся как пластилин, если спешить

В 2019 мы поставили линию для алюминиевого Z-профиля с автоматической подачей сплава. Инженеры хвалили немецкую точность, но забыли про локальную специфику: наш алюминий марки АД31 содержал примеси железа выше нормы. При скорости протяжки 2 м/мин профиль шёл ровно, но стоило ускориться до 3 м/мин — на полках появлялись волны. Клиенты жаловались на щели в стыках, а мы месяц искали причину в калибровочных валах.

Оказалось, проблема была в температуре гомогенизации. Если не выдерживать 480°C хотя бы 4 часа — внутренние напряжения разрывают геометрию при резке. Сейчас мы закладываем +12% времени на термообработку, зато брак упал с 17% до 3%. Но такие тонкости в техкартах не пишут — только опытным путём.

Кстати, о резке. Ленточнопильные станки — отдельная головная боль. Китайские диски за 200 рублей горят за смену, а японские за 2000 рублей служат месяц, но бухгалтерия вечно требует экономить. Пришлось доказывать, что сэкономленные 1800 рублей оборачиваются 50 000 убытка из-за заусенцев на кромках.

Энергоэффективность, которая съедает прибыль

Когда ООО Чэнду Тайсин Технолоджи предлагает нам экологичные решения, первое что спрашиваю — сколько киловатт съедает система вентиляции печей. Их сайт https://www.titanzincsteel.ru пестрит терминами 'зелёные материалы', но в цеху важны цифры: наш газовый подогрев шихты потребляет 34 м3/час, а электрический — 80 кВт. Разница в стоимости 4 раза, но технологи настаивают на электрике из-за стабильности температуры.

В прошлом квартале пробовали комбинированный нагрев — сначала газ до 300°C, потом ТЭНы до рабочей температуры. Экономия 18%, но при переходе между режимами появлялась неравномерная кристаллизация. Пришлось вернуться к классике, хотя счета за энергию до сих пор вызывают панику.

Особенно бесит, когда менеджеры по продажам хвастаются 'энергоэффективными профилями', не понимая, что 60% энергопотерь идёт не через стены, а через мостики холода в креплениях. Наш Z-профиль с терморазрывом действительно снижает теплопотери, но только если монтажники не экономят на герметике.

Брак, который маскируют под 'технические особенности'

Самое сложное — объяснить заказчику, почему алюминиевый Z-профиль с волнистой поверхностью не пройдёт приёмку. Не каждый видит разницу между допустимой продольной линией от роликов и реальным браком — риской от загрязнённых фильер. Мы специально держим в кабинете образцы с дефектами: потёртый матовый участок (перегрев), тёмные полосы (нарушение скорости закалки), шагрень (попадание воды на горячий металл).

Однажды отгрузили партию с микротрещинами — визуально незаметно, но под нагрузкой профиль лопался по сварным швам. Расследование показало, что виноват был не наш цех, а поставщик слитков с превышением меди. С техпоняли — дефектология начинается с сертификата на сырьё, а не с отдела ОТК.

Кстати, про ОТК. У нас стоит правило: если контролёр трижды подряд пропускает одинаковый брак — он едет в цех разбирать пресс-формы. После такого даже ветераны начинают замечать пережог анодирования невооружённым глазом.

Почему Z-профиль для строителей — это не просто полоса металла

В строительных калькуляциях Z-профиль часто считают линейным элементом, но это ошибка. Его жёсткость зависит от ориентации рёбер относительно нагрузки — при вертикальном монтаже он выдерживает на 40% больше, чем при горизонтальном. Мы даже проводили испытания: образец длиной 3 метра с толщиной стенки 2 мм выдерживал 180 кг до начала пластической деформации. Но в проектах до сих пор пишут абстрактные 'профили по серии 1.436.1-2007'.

Особенно смешно, когда проектировщики требуют покрытие полиэстером 25 мкм для внутренних работ. В цеху-то мы наносим ровный слой, но при транспортировке углы стираются об упаковку. Пришлось разработать картонные уголки с пленкой — мелочь, а рекламаций стало меньше.

Сейчас экспериментируем с порошковой покраской по технологии ООО Чэнду Тайсин Технолоджи — их система напыления даёт меньше потёков на острых кромках. Но пока не можем победить 'апельсиновую корку' при толщине свыше 80 мкм. Коллеги с завода в Подольске советуют добавлять пластификаторы, но это уже нарушение экологических стандартов.

Что будет, если игнорировать логистику профиля

Самая обидная ошибка — произвести идеальный алюминиевый Z-профиль и испортить его при погрузке. Стандартные паллеты 1200×800 мм не подходят для хлыстов длиной 6 метров — концы провисают и деформируются. Пришлось заказывать спецстойки с резиновыми прокладками, но водители фур вечно их 'теряют'.

Летом 2022 отгрузили 12 тонн профиля в Крым — машина ехала 5 дней через перепады температур. Когда вскрыли упаковку, обнаружили конденсат под стрейч-плёнкой. Теперь используем силикагелевые пакеты между рядами, хотя это добавляет 3% к стоимости.

Самое важное — никогда не соглашайтесь на перевозку 'металла навалом'. Один раз увидел, как грузчики бросают профиль с высоты кузова — сердце оборвалось. После этого случая разработали инструкцию с фото последствий: вмятины, царапины анодного слоя, скрытые напряжения в зонах удара.

Почему мы до сих пор не перешли на роботизированную сварку

Все твердят про Industry 4.0, но при сварке Z-профиля в стык робот не видит изменение зазора 0,3-1,2 мм. Человек-оператор по хрипению дуги определяет, когда добавить присадку, а автоматика либо проваривает насквозь, либо оставляет непровар. Пробовали японские системы с лазерным сканированием — точность фантастическая, но они требуют климатического цеха с ±1°C, что дороже всей экономии на ФОТ.

Зато для аргонодуговой сварки угловых соединений роботы незаменимы — там где нужны монотонные движения без усталости. Наша статистика: ручная сварка даёт 2,1 метр/час, роботизированная — 4,8 метр/час. Но подготовка программы занимает 3 часа, поэтому для мелких партий до 500 пог.м автоматика не окупается.

Коллеги с titanzincsteel.ru советуют комбинированный подход: робот-манипулятор для типовых операций + оператор для контроля. Но их рекомендации плохо применимы к нашему устаревшему оборудованию — чтобы перенастроить советский пресс 1987 года, нужен не программист, а шаман с паяльником.

Заключение, которое не является заключением

Если бы меня попросили описать идеальный завод по производству алюминиевого Z-профиля в трёх словах, я бы сказал: 'постоянство, а не идеал'. Гораздо важнее стабильно выдавать профиль с отклонением ±0,8 мм десять лет подряд, чем один раз сделать партию с точностью ±0,1 мм и потом месяцами искать причину сбоя.

Сейчас смотрю на новые стандарты ООО Чэнду Тайсин Технолоджи по экологичным материалам — интересно, но пока не понимаю, как внедрить водорастворимые смазки для пресс-форм без перестройки всей системы очистки. Наверное, начнём с экспериментальной линии в цеху №4... если директор одобрит смету.

Главный урок за 15 лет: проблемы с Z-профилем никогда не там, где их ищешь. Вчера три часа искали причину рывков при протяжке — оказалось, ночная смена оставила ведро с обрезками у конвейера, и магнитный сепаратор тянул металл через защитный кожух. Мелочь? Да. Но из таких мелочей состоит 80% простоев.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией

Холодильные сэндвич-панели Холодильные панели из пенополиуретана с высокой теплоизоляцией -

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

Перфорированные листы с квадратными отверстиями

Перфорированные листы с квадратными отверстиями -

Механически обработанные панели для чистых помещений

Механически обработанные панели для чистых помещений -

Квадратная труба

Квадратная труба -

Оцинкованные стальные листы

Оцинкованные стальные листы -

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

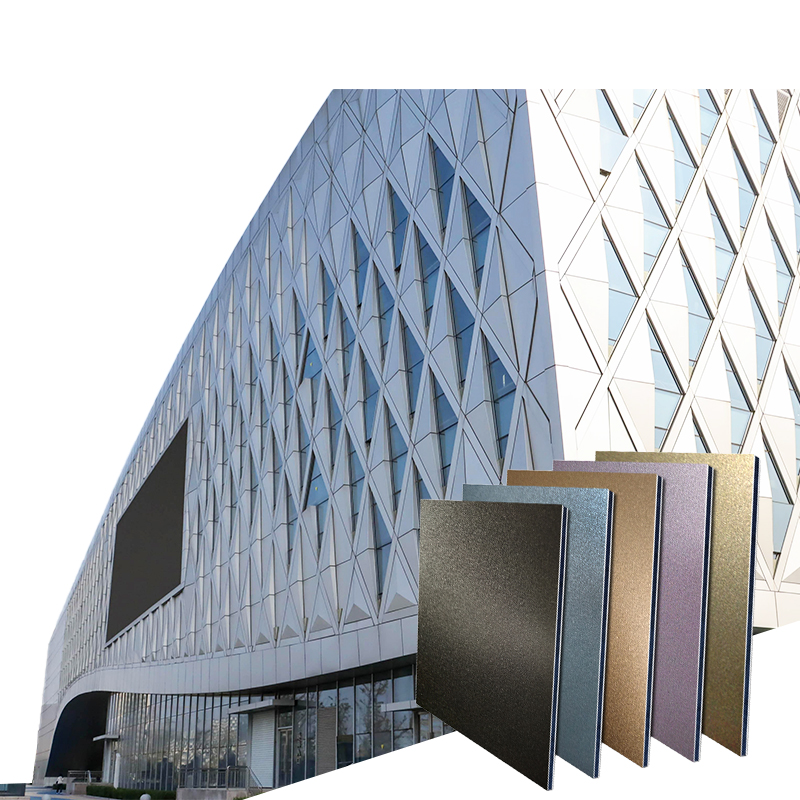

Система металлических навесных фасадов

Система металлических навесных фасадов -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители -

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Связанный поиск

Связанный поиск- Заводы по производству плит под давлением

- Китайский производитель металлических кровельных покрытий

- Китайские поставщики металлических бытовок для микродомов

- Закупка стальных швеллеров

- Поставщики металлической кровли с прижимной пластиной

- Заводы по производству профилированных стальных листов

- Завод по производству квадратной трубы с напылением

- Заводы по производству Z-образного швеллера в Китае

- Завод для яркого оцинкованного листа

- винт с полукруглой головкой шлиц