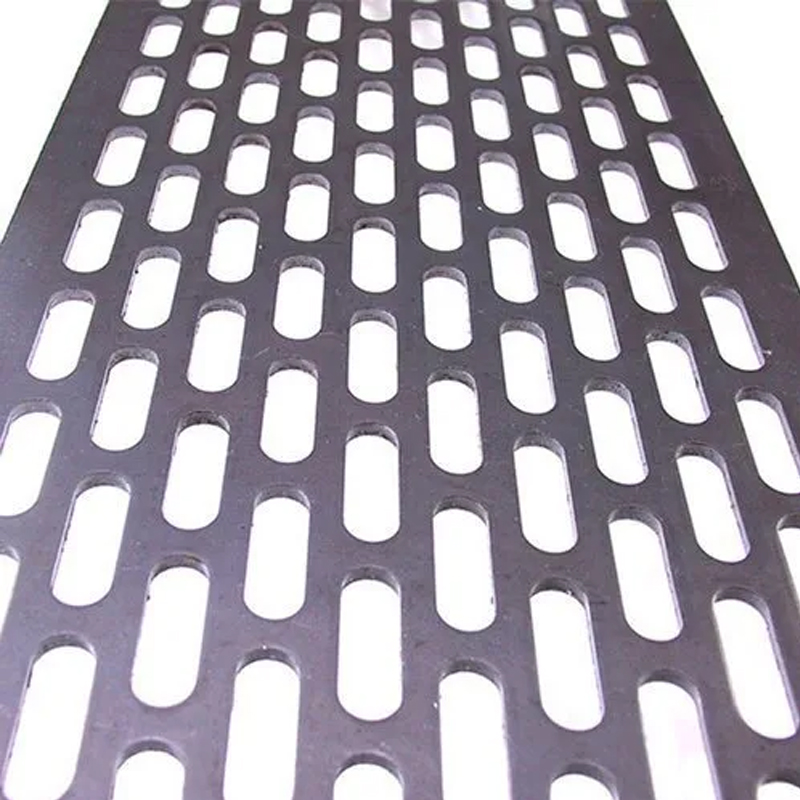

Завод по производству алюминиевого перфорированного листа

Когда слышишь ?завод по производству алюминиевого перфорированного листа?, большинство представляет конвейер с идеальными рядами отверстий. На деле же — это постоянная борьба с деформацией кромок при резке и вечные споры с технологами о допустимом отклонении перфорации. Скажем, если для фасадных работ разброс в 0,3 мм ещё терпим, то для фильтровальных установок — уже брак.

Где рождается непонимание специфики

Многие заказчики до сих пор путают алюминиевый перфорированный лист с оцинкованным, не понимая, что разница в пластичности материала диктует разный подход к штамповке. Помню, в 2019 году пришлось переделывать партию для логистического центра — заказчик настаивал на шаге перфорации 5 мм, но при растяжении листы ?плыли?. Пришлось экспериментально подбирать схему крепления каркаса.

Кстати, о температурном расширении. В проекте для нефтехранилища в ХМАО перфорацию пришлось смещать на 2% от расчётной — иначе при -50°C напряжения разрывали крепёжные узлы. Такие нюансы не найдёшь в ГОСТах, только в полевых отчётах.

Особенно раздражает, когда маркетологи называют любую перфорацию ?акустической?. Да, отверстия диаметром 1,2-2 мм с шахматным расположением поглощают шум, но без расчёта резонансных частот это просто дырки в металле. Мы как-то потратили три недели на подбор схемы для студии звукозаписи — оказалось, нужно комбинировать три типа перфорации с разной глубиной штамповки.

Оборудование, которое не хвалят в каталогах

Наш цех использует линии б/у из Германии, но главная гордость — самодельный калибровочный станок с гидроприводом. Стандартные установки не могут одновременно контролировать усилие штампа и скорость подачи — при тонкостенных листах (0,5-0,8 мм) это критично. Кстати, у ООО Чэнду Тайсин Технолоджи на https://www.titanzincsteel.ru есть любопытные кейсы по адаптации линий для сэндвич-панелей — их опыт мы частично переняли для работы с ребристыми поверхностями.

Частая проблема — заусенцы на тыльной стороне. Решение нашли случайно: добавили этап криогенной закалки пуансонов. Не уверен, что это универсальный метод, но для алюминиевых сплавов 3000-й серии работает. Хотя стоимость оснастки выросла на 15%.

Самое сложное — перфорация гофрированных листов. Пришлось разрабатывать плавающие держатели инструмента, где каждый пуансон имеет индивидуальный ход. Без этого до 30% материала уходило в отходы из-за перекосов.

Когда математика расчётов сталкивается с реальностью

По учебникам, прочность перфорированного листа рассчитывается через коэффициент ослабления сечения. Но на практике отверстия диаметром свыше 20% от ширины полотна создают концентраторы напряжений, не учитываемые в стандартных формулах. Для ветровых нагрузок в высотных зданиях мы эмпирически вывели поправочный коэффициент 1,7 — спорили с экспертизой два месяца.

Интересный случай был с заказом для бассейна — требовались листы с перфорацией 60% для вентиляции, но с сохранением жёсткости. Пришлось делать зональное уплотнение pattern’а: в центре шаг 8 мм, по краям 4 мм. Кстати, именно тогда оценили подход ООО Чэнду Тайсин Технолоджи к энергоэффективным решениям — их расчёты по теплопотерям через перфорированные фасады частично использовали при разработке.

Запомнился провал с антикоррозийным покрытием. Нанесли полимерный состав до перфорации — после штамповки в местах деформации появились микротрещины. Пришлось переходить на двухэтапную обработку, что увеличило себестоимость на 12%. Теперь всегда тестируем на образцах с имитацией старения.

Нетипичные применения, которые работают

Неожиданно востребованными оказались листы с асимметричной перфорацией для систем отопления — чередование отверстий 3 мм и 8 мм создаёт турбулентность воздушных потоков. Монтажники сначала возмущались, но потом отметили рост КПД на 17%.

Для сельхозтехники разработали вариант с переменным шагом — в зонах повышенных нагрузок перфорация уплотняется. Это снизило вибрацию комбайновых копнителей на 23%, хотя изначально решение предлагалось для декоративных решёток.

Сейчас экспериментируем с перфорацией для систем сбора дождевой воды. Наклонные отверстия диаметром 1,5 мм снижают засорение фильтров, но пока не решён вопрос с обледенением. Возможно, позаимствуем технологии у производителей вентилируемых фасадов — у тех же китайских коллег из ООО Чэнду Тайсин Технолоджи есть наработки по обледенению перфорированных поверхностей.

Что остаётся за кадром спецификаций

Нигде не пишут, что транспортировка перфорированных листов требует спецкреплений — стандартные стропы повреждают кромки отверстий. Разработали магнитные прокладки с мягкими вставками, но это ещё +8% к логистике.

Упаковка — отдельная головная боль. Плёнка с антиконденсатными добавками обязательна, иначе в порту появляются очаги коррозии. Один раз потеряли партию для ОАЭ из-за конденсата в трюме — теперь всегда страхуем риски.

Самое важное: никогда не соглашайтесь на ?примерно такие же параметры?. Клиент принёс образец с перфорацией под углом 82° — мы сделали под 90°. Разница в 8° дала совершенно другую акустику и светопропускание. Теперь в договоре прописываем трёхмерное сканирование эталона.

Вместо эпилога: почему это не просто дырявый металл

За 12 лет работы убедился: завод по производству алюминиевого перфорированного листа — это не про штамповку, а про умение слушать материал. Алюминий сплава 5754 по-разному ?дышит? при штамповке в зависимости от направления проката, и это влияет на долговечность конструкций.

Современные тенденции — не в увеличении сложности паттернов, а в адаптивности. Как раз ООО Чэнду Тайсин Технолоджи в своих исследованиях показывает, что вариативная перфорация повышает энергоэффективность зданий на 14-18%. Мы проверяли на тестовом павильоне — цифры близки.

Главный урок: никогда не экономьте на пробных образцах. Лучше потратить неделю на испытания, чем потом разбирать смонтированный фасад из-за свиста при ветровой нагрузке. Хотя пару раз именно такие аварийные ситуации подсказали неочевидные технические решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Механически обработанные панели для чистых помещений

Механически обработанные панели для чистых помещений -

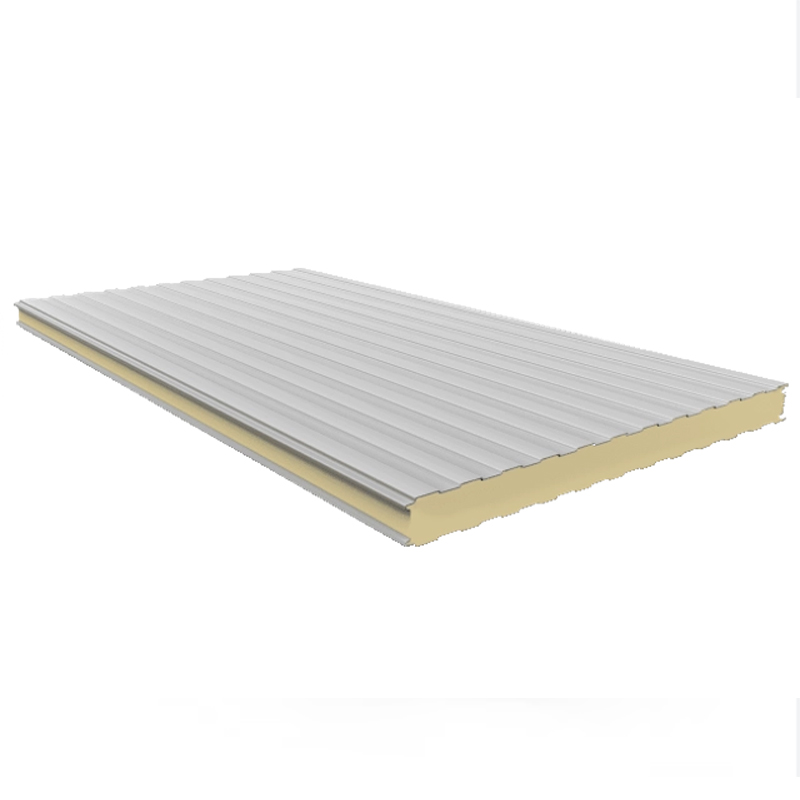

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью -

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

Круглая труба

Круглая труба -

Перфорированные листы с круглыми отверстиями

Перфорированные листы с круглыми отверстиями -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер

Холодильные сэндвич-панели с металлической поверхностью — для морозильных и холодильных камер -

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества

Связанный поиск

Связанный поиск- Производитель перфорированных листов из нержавеющей стали

- Завод по производству металлической кровли

- Кровельные сэндвич-панели из Китая

- Поставщики квадратных труб из Китая

- модульное здание из сэндвич панелей

- Заводы по производству легких стальных конструкций в Китае

- Производители Z-образных профилей

- Производитель металлических кровельных двускатных панелей для крыш

- Производитель перфорированных оцинкованных металлических панелей для акустического металла в Китае

- Купить нажимную плиту