Завод по закупке конструкционных материалов для каркаса

Когда слышишь про завод по закупке конструкционных материалов для каркаса, многие сразу думают, что это просто склад с металлопрокатом. Но на деле — это узел, где пересекаются логистика, технические нормы и экономика. Например, в ООО Чэнду Тайсин Технолоджи мы не просто покупаем сталь, а подбираем материалы под конкретные проекты, где даже мелкий просчёт в толщине профиля может привести к перерасходу бюджета на 15–20%. И да, это не теория — такие ошибки случались, особенно в начале, когда мы недооценивали влияние климатических условий на коррозийную стойкость.

Ключевые ошибки при формировании закупочной стратегии

Раньше мы фокусировались на цене за тонну, игнорируя совокупную стоимость владения. Например, дешёвый оцинкованный профиль из Юго-Восточной Азии мог сэкономить 8–10% на закупке, но требовал дополнительной обработки от агрессивных сред. В Сибири такие конструкции начинали ?сыпаться? через 3–4 года, хотя по ГОСТу должны были служить минимум 15 лет. Пришлось пересматривать подход и включать в расчёты не только цену, но и долговечность, условия монтажа и даже доступность замены элементов.

Ещё один нюанс — унификация. Казалось бы, проще закупить один тип балок для всех объектов. Но когда столкнулись с проектом арочного ангара, стандартные двутавры не подошли по радиусу изгиба. Пришлось экстренно искать поставщика гнутых профилей, что задержало стройку на месяц. Теперь мы заранее анализируем архитектурные особенности и держим контакты узкопрофильных производителей, включая партнёров из Китая, которые гибко работают с нестандартными заказами.

Важно и то, как материалы ведут себя в комбинации. Например, при соединении стального каркаса с сэндвич-панелями от ООО Чэнду Тайсин Технолоджи мы сначала не учли коэффициент температурного расширения — зимой в стыках появлялись щели. Решили проблему только после тестовых сборок на полигоне. Сейчас всегда запрашиваем у поставщиков детальные технические карты и проводим выборочные испытания, особенно для энергоэффективных решений.

Роль логистики в управлении закупками

Логистика — это не просто доставка, а часть технологической цепочки. Например, для каркасов высотой более 12 метров стандартные полуприцепы не подходят — нужны низкорамные тралы. В одном из проектов под Казанью мы не учли это на этапе заказа, и половина конструкций пришла с деформациями из-за неправильной погрузки. Теперь в контрактах прописываем не только маршрут, но и тип транспорта, способы крепления, точки перегрузки.

Сроки — отдельная головная боль. Китайские поставщики, включая ООО Чэнду Тайсин Технолоджи, часто предлагают выгодные цены, но морская доставка занимает 45–60 дней. Для срочных объектов мы комбинируем: базовые материалы везём морем, а критичные элементы — авиацией или через сухопутные коридоры. Кстати, их сайт https://www.titanzincsteel.ru удобен для оперативного просмотра складских остатков — это помогает сократить время на согласование замены ассортимента.

Таможня — ещё один риск. Как-то раз партия стальных перфорированных профилей застряла на границе из-за несоответствия сертификатов. Проект заморозился на две недели, пришлось платить штрафы за простой кранов. Теперь мы заранее проверяем все документы через юристов и требуем от поставщиков предварительную регистрацию продукции в Росстандарте. Особенно строго с этим у европейских партнёров, но и азиатские, как Чэнду Тайсин, стали активнее помогать с бумагами после нескольких совместных инцидентов.

Технические аспекты выбора материалов

Прочность — не единственный критерий. Для каркасов в сейсмических зонах, например на Дальнем Востоке, мы дополнительно проверяем ударную вязкость и хладостойкость. Как-то использовали стандартную сталь С255 для объекта в Петропавловске-Камчатском — зимой в сварных швах пошли трещины. Перешли на С345, и проблемы исчезли. Теперь всегда запрашиваем у заводов протоколы испытаний при отрицательных температурах, даже если речь идёт о базовых марках.

Антикоррозийная защита — отдельная тема. Оцинковка — классика, но для химических производств или приморских регионов её недостаточно. В Находке мы применяли комбинированное покрытие: цинк плюс полимерный слой по технологии, которую предложили в ООО Чэнду Тайсин Технолоджи. Результат — конструкции сохранили вид даже после 5 лет в солёном воздухе. Их подход к экологичным материалам здесь особенно кстати — меньше вредных испарений при монтаже.

Геометрия профилей — кажется мелочью, но влияет на скорость монтажа. Например, замковые соединения вместо болтовых экономят до 20% времени, но требуют идеальной калибровки. На одном из складов в Подмосковье мы столкнулись с перекосом колонн из-за разницы в допусках у двух поставщиков. Теперь работаем только с проверенными производителями, которые гарантируют точность в пределах ±1 мм, и всегда заказываем пробную партию перед крупным контрактом.

Экономика и переговоры с поставщиками

Ценообразование — это не только торг. Например, китайские заводы часто дают скидку за предоплату, но мы научились дробить платежи: 30% аванс, 50% после отгрузки, 20% после приёмки. Так снижаем риски недопоставки или брака. С ООО Чэнду Тайсин Технолоджи, кстати, удобно работать по такой схеме — они гибко подходят к условиям, особенно для постоянных клиентов.

Объём закупок — палка о двух концах. Крупная партия дешевле, но требует места для хранения. В 2022 году мы закупили годовой запас профилей, а потом проект заморозили из-за кризиса — материалы ржавели на открытой площадке полгода. Теперь предпочитаем работать по графику ?точно в срок?, даже если это дороже на 5–7%. Особенно для специализированных позиций вроде огнезащитных покрытий, которые имеют ограниченный срок годности.

Локальные vs глобальные поставщики — вечный спор. Для типовых проектов в Центральной России выгоднее брать у местных заводов — быстрее и проще логистика. Но для сложных объектов, где нужны инновационные решения, обращаемся к международным игрокам. Например, энергоэффективные панели от Чэнду Тайсин оказались на 15% долговечнее аналогов, что в долгосрочной перспективе окупило их высокую начальную стоимость. Их сайт https://www.titanzincsteel.ru стал для нас основным источником данных по новым разработкам — там есть расчёты окупаемости и сравнительные таблицы.

Практические кейсы и извлечённые уроки

Неудачный опыт с каркасом для логистического центра в Ростове-на-Дону. Сэкономили на материалах, взяли сталь без дополнительной обработки от непроверенного поставщика. Через год в узлах соединений появилась коррозия, пришлось укреплять конструкции бандажами — ремонт обошёлся дороже первоначальной экономии. Теперь всегда закладываем резерв 10–15% на возможные доработки.

Успешный проект — модульный цех в Новосибирске. Использовали комбинированный каркас: несущие элементы от местного завода, а облицовочные панели — от ООО Чэнду Тайсин Технолоджи. Их решения для металлических ограждающих конструкций позволили сократить теплопотери на 25% без увеличения толщины стен. Монтаж занял на две недели меньше плана — все элементы идеально стыковались.

Выводы? Завод по закупке конструкционных материалов для каркаса — это не просто посредник, а аналитический центр. Нужно учитывать десятки факторов: от климата до сроков реализации проекта. И важно выбирать партнёров, которые понимают специфику, а не просто продают металл. Как те же ребята из Чэнду Тайсин — они всегда готовы подсказать, какой материал лучше подойдёт для конкретных условий, и предоставить расчёты. Это дорогого стоит в мире, где большинство поставщиков работают по принципу ?продали и забыли?.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху

Оцинкованный лист Логичерк/Гладкий/Ш п pattern | ZnAlMg Оцинковка | Устойчивость к морскому воздуху -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный -

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью -

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России -

Система металлических навесных фасадов

Система металлических навесных фасадов -

Алюминиево-магниево-марганцевая плита

Алюминиево-магниево-марганцевая плита -

Термопанели для наружной изоляции

Термопанели для наружной изоляции -

Окрашенные стальные рулоны

Окрашенные стальные рулоны -

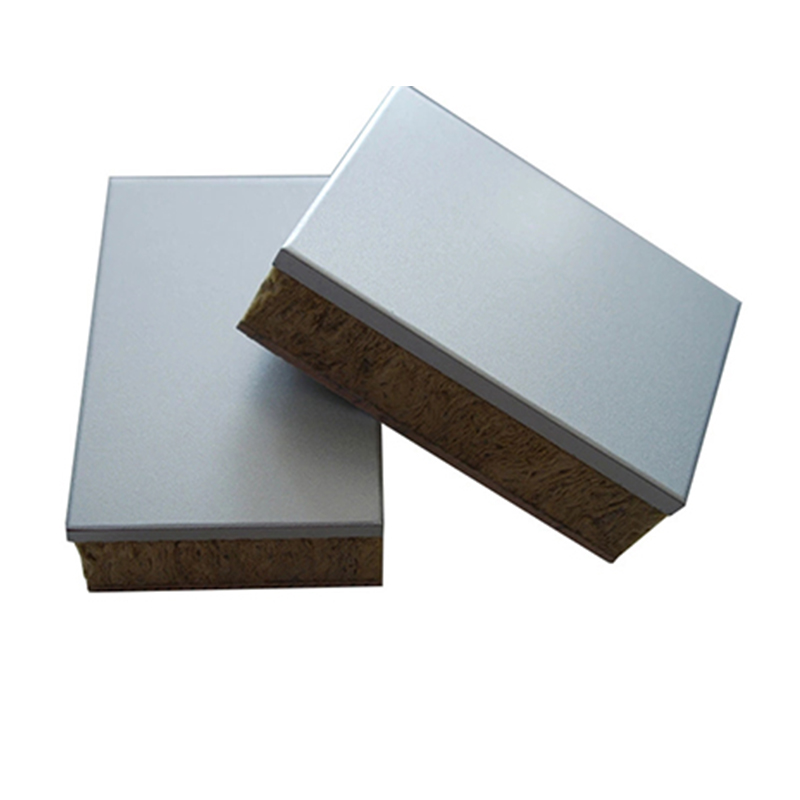

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Связанный поиск

Связанный поиск- Завод винтов с полукруглой головкой M6

- Поставщики металлических стеновых панелей из Китая

- Заводы по производству штампованных перфорированных листов из оцинкованной стали в Китае

- Поставщики 0.5 мм оцинкованного листа из Китая

- Завод по производству металлических кровельных покрытий в Китае

- Завод по производству плит перекрытия

- Поставщики рулонов цветной стали из Китая

- Производитель металлочерепицы для цветных крыш в Китае

- Заводы по производству гнутых швеллеров в Китае

- Теплоизоляционная кровельная панель