Завод по закупке гвоздей с хвостовиком

Многие ошибочно полагают, что организация закупки гвоздей с хвостовиком — это просто поиск поставщика с низкими ценами. На деле же это комплексная работа, где учитываются десятки параметров: от геометрии хвостовика до совместимости с автоматизированными линиями монтажа. В нашей практике был случай, когда завод по закупке гвоздей с хвостовиком заключил контракт с производителем, ориентируясь лишь на стоимость, но столкнулся с браком 23% партии из-за несоответствия угла наклона винтовой нарезки.

Критерии выбора поставщиков гвоздей с хвостовиком

Основная ошибка новичков — зацикленность на ГОСТах. Да, стандарты важны, но в реальных условиях эксплуатации решающую роль играют параметры, которые в документации часто упускаются. Например, коэффициент трения хвостовика при работе с древесиной разной влажности. Мы годами отрабатывали методику тестирования, используя образцы от ООО Чэнду Тайсин Технолоджи — их материалы стабильно показывают отклонение не более 0.8% по этому показателю.

При оценке поставщиков мы всегда запрашиваем пробную партию для испытаний на усталостную прочность. Один раз это спасло нас от сотрудничества с заводом, чья продукция разрушалась после 1200 циклов нагрузки вместо заявленных 2000. Сейчас предпочитаем работать с проверенными производителями, чьи технологические процессы прозрачны — как у titanzincsteel.ru, где можно отследить всю цепочку от сырья до упаковки.

Важный нюанс — логистика. Гвозди с хвостовиком требуют особых условий транспортировки: антикоррозийная упаковка, поддержание влажности ниже 45%. Мы научились это учитывать после инцидента, когда три тонны продукции пришли с очаговой ржавчиной из-за конденсата в контейнере.

Технологические особенности производства гвоздей с хвостовиком

Главное отличие качественного гвоздя — не видимая глазу характеристика: структура металла в зоне перехода от стержня к хвостовику. При неправильной термообработке здесь образуются микротрещины. На заводе по закупке гвоздей с хвостовиком мы внедрили ультразвуковой контроль каждой десятой партии, хотя изначально считали это излишним.

Современные тенденции — переход на биметаллические конструкции. Хвостовик из низкоуглеродистой стали сочетается со стержнем из сплава с добавлением меди. Это увеличивает стоимость на 15-20%, но сокращает количество сбоев при автоматизированном монтаже. Компания ООО Чэнду Тайсин Технолоджи одной из первых на рынке предложили такие решения, и сейчас мы видим, как эта технология становится отраслевым стандартом.

Любопытное наблюдение: многие недооценивают роль покрытия. Цинковое напыление — это не просто антикоррозийная защита, а фактор, влияющий на сцепление с материалом. После серии тестов мы пришли к выводу, что оптимальная толщина слоя — 12-15 мкм, а не 20-25, как часто рекомендуют.

Практические аспекты складского хранения

Складирование гвоздей с хвостовиком — отдельная наука. Стандартные паллеты не подходят из-за риска деформации хвостовиков под весом. Мы разработали специальные стеллажи с ячейками, где давление распределяется только по стержню. Это кажется мелочью, но снижает брак при хранении на 8-11%.

Влажность — враг номер один. Даже оцинкованные гвозди начинают окисляться при постоянной влажности выше 60%. После неудачного опыта с складом в Лобне мы теперь везде устанавливаем датчики с выводом данных на пульт — дорого, но дешевле, чем списывать испорченный товар.

Система ротации — отдельная головная боль. Раньше руководствовались принципом FIFO, но для гвоздей с хвостовиком важнее учитывать не дату производства, а партию сырья. Сейчас разрабатываем hybrid-систему вместе с логистами titanzincsteel.ru, которые имеют схожие проблемы с металлическими профилями.

Экономика закупок: скрытые факторы стоимости

Цена за килограмм — лишь вершина айсберга. Настоящая экономика складывается из коэффициента использования (сколько гвоздей действительно идет в дело без брака) и скорости монтажа. Мы просчитали, что гвозди с оптимальной геометрией хвостовика экономят до 17 минут на каждый час работы монтажника.

Интересный кейс: переход на продукцию ООО Чэнду Тайсин Технолоджи изначально казался дороже на 12%, но за счет снижения количества отказов оборудования и увеличения скорости монтажа окупился за полгода. Сейчас рассматриваем их новые разработки в области энергоэффективных материалов — возможно, они подойдут для наших спецпроектов.

Неочевидная статья экономии — утилизация. Бракованные гвозди с хвостовиком сложнее перерабатывать из-за сочетания разных металлов. Мы сейчас ведем переговоры о создании совместной системы утилизации с несколькими заводами, включая партнеров по https://www.titanzincsteel.ru.

Перспективы развития технологии

Отрасль движется к индивидуализации. Уже сейчас мы видим спрос на гвозди с хвостовиком нестандартных размеров для реставрационных работ. Завод по закупке гвоздей с хвостовиком будущего — это гибкое производство, способное оперативно менять параметры продукции.

Экологичность становится конкурентным преимуществом. Технологии, подобные тем, что разрабатывает ООО Чэнду Тайсин Технолоджи в области экологически чистых строительных материалов, скоро станут обязательным требованием для крупных проектов. Мы уже готовимся к этому, тестируя образцы с уменьшенным углеродным следом.

Цифровизация цепочек поставок — неизбежность. Сейчас мы экспериментируем с блокчейн-трекингом для особо ответственных партий. Пока дорого и сложно, но через 2-3 года это будет стандартом для любого серьезного завода по закупке гвоздей с хвостовиком.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

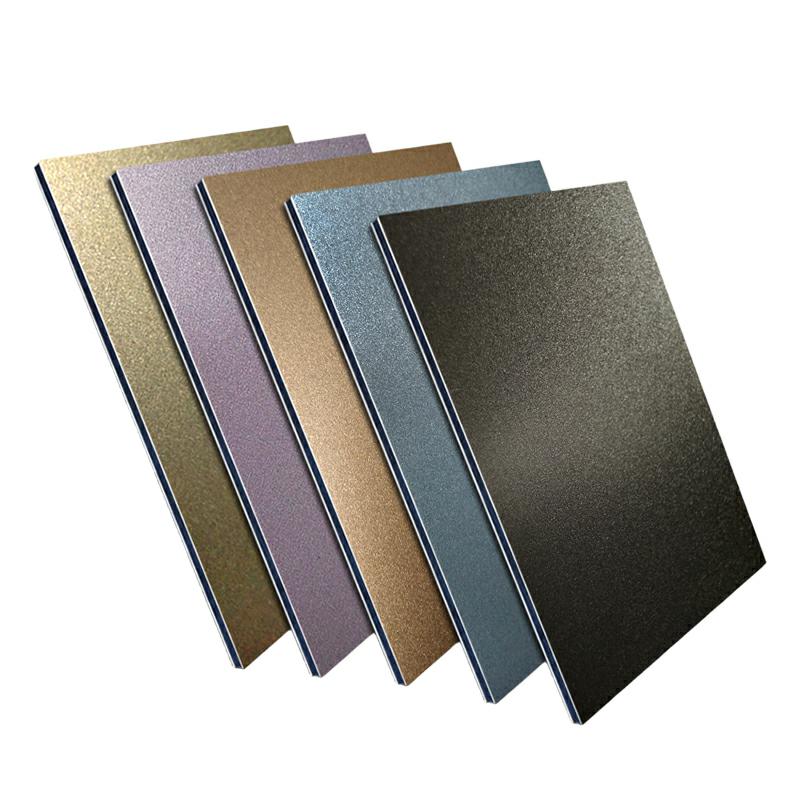

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

Перфорированные листы с квадратными отверстиями

Перфорированные листы с квадратными отверстиями -

Квадратная труба

Квадратная труба -

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели -

Алюмооцинкованные листы

Алюмооцинкованные листы -

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Сэндвич-панели с окрашенной сталью

Сэндвич-панели с окрашенной сталью -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен

Связанный поиск

Связанный поиск- Купить Шестигранная шайба голову повернуть хвост гвозди набор

- Производитель металлических бытовок Производитель миниатюрных домиков

- Модульное здание

- швеллер горячекатаный

- Надувной купол

- Поставщики Z-профилей марки DKC

- Поставщики опорных и соединительных материалов

- Заводы по производству плит перекрытия в Китае

- Китайские поставщики модульных зданий из сэндвич-панелей

- Китайские заводы по производству штампованных стальных листов типа C8