Завод оцинкованного Z-профиля

Когда слышишь 'завод оцинкованного Z-профиля', многие представляют просто линию по резке металла. На деле же — это целый технологический цикл, где каждая операция влияет на итоговую жесткость конструкции. Вот, к примеру, в ООО Чэнду Тайсин Технолоджи мы прошли путь от простого проката до комплексных решений для каркасов.

Технологические нюансы цинкования

Горячее цинкование — та стадия, где чаще всего экономят, а зря. Видел как-то партию с неравномерным покрытием в 80 мкм — через полгода на торцах появились 'паутинки' коррозии. Сейчас в своем производстве контролируем не только толщину слоя, но и температуру охлаждения после ванны.

Особенно критично для северных регионов — там, где антигололедные реагенты съедают цинк за 2-3 сезона. Как-то пришлось переделывать целую партию для объекта в Норильске, когда заказчик сэкономил на пассивации.

Современные линии типа CGL позволяют добиться адгезии в 5-6 МПа, но многие до сих пор используют устаревшее оборудование. На нашем заводе оцинкованного Z-профиля перешли на технологию газовых ножей для обдува — убрали подтеки на кромках.

Геометрия профиля как залог прочности

Угол полки в 60° против традиционных 45° — кажется мелочью, но именно это дает прирост жесткости на 15%. Правда, приходится перенастраивать гибочные станки после каждой такой партии.

Заметил интересную зависимость: при высоте профиля свыше 200 мм классическая формула расчета момента инерции дает погрешность до 8%. Пришлось вводить поправочные коэффициенты для высоких пролетов.

Самая сложная задача — сохранение геометрии при транспортировке. Разработали спецкрепления для перевозки профилей длиной более 12 метров — обычные ремни деформируют полки.

Ошибки монтажа и их последствия

Как-то наблюдал, как монтажники экономили на саморезах — ставили через 600 мм вместо 400. Результат — 'парусило' фасада при ветровой нагрузке всего в 35 кгс/м2.

Еще частый косяк — неправильная стыковка в углах. Видел объект, где Z-профили просто наложили друг на друга без подрезки — мостик холода получился жуткий.

Сейчас всегда рекомендую использовать схемы раскладки от ООО Чэнду Тайсин Технолоджи — там учтены ветровые районы и сейсмика.

Экономика производства

Многие не учитывают, что стоимость Z-профиля оцинкованного на 40% складывается из электроэнергии на резку. Перешли на ночной режим работы пресс-ножниц — снизили себестоимость на 15%.

Отходы при раскрое — отдельная головная боль. Научились пускать обрезки длиной от 1.2 м на доборные элементы — экономия до 8 тонн металла в месяц.

Логистика — вот где скрываются резервы. Оптимизировали маршруты доставки — теперь одна фура берет на 12% больше погонных метров за счет рациональной укладки.

Перспективы развития

Сейчас экспериментируем с профилями переменного сечения — для многоэтажек интересное решение. Правда, пока дороговато выходит из-за сложной оснастки.

Биметаллические варианты пробовали — нержавейка + оцинковка. Технологически сложно, но для химзаводов незаменимо.

В ООО Чэнду Тайсин Технолоджи недавно запустили линию с лазерным контролем кривизны — брак упал до 0.3%. Для нашей отрасли это прорыв.

Реальные кейсы и решения

На объекте в Краснодаре пришлось оперативно менять схему крепления — проектировщик не учел расширение от нагрева. Добавили компенсационные зазоры — проблема ушла.

А вот на складском комплексе под Казанью перестраховались — поставили профиль с запасом прочности 2.5. Заказчик был недоволен перерасходом, зато после урагана 2022 года целый остался.

Сейчас все чаще требуют Z-профиль оцинкованный с полимерным покрытием — для эстетики. Пришлось дооснащать линию камерами полимеризации.

В целом, производство Z-профиля — это постоянный поиск баланса между ценой, качеством и технологичностью. Как показывает практика, экономия на мелочах часто выходит боком на этапе монтажа или эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

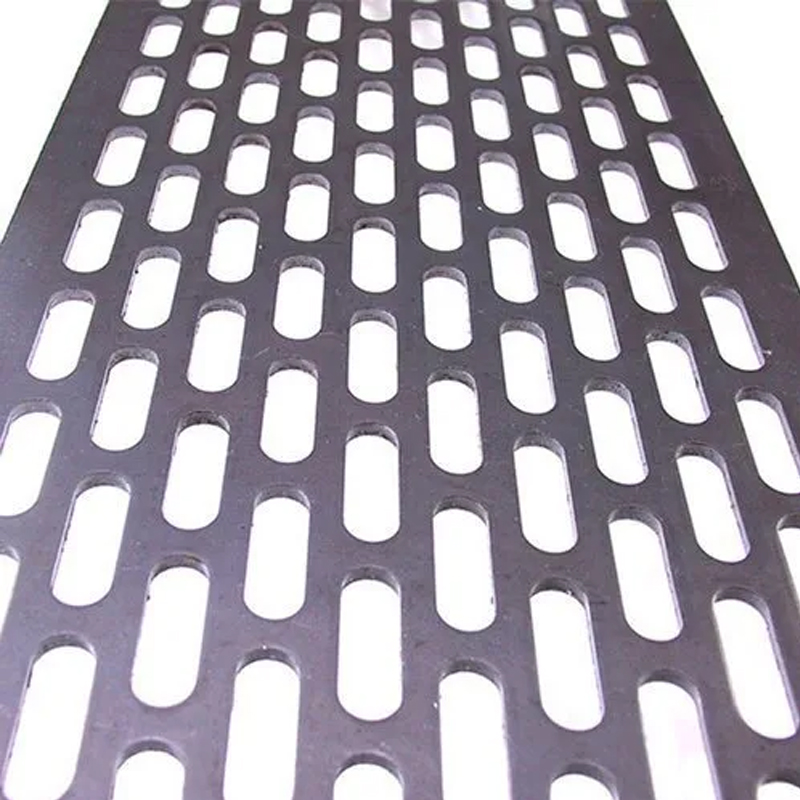

Перфорированные листы с квадратными отверстиями

Перфорированные листы с квадратными отверстиями -

Z-образный стальной профиль

Z-образный стальной профиль -

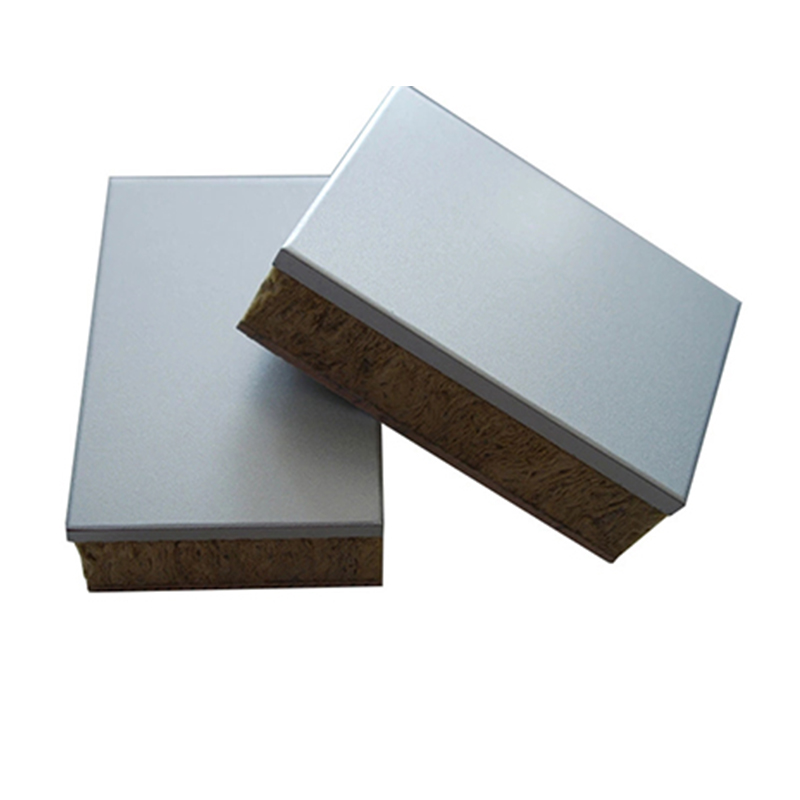

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Квадратная труба

Квадратная труба -

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Саморезы с буром

Саморезы с буром -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

Декоративные композитные панели

Декоративные композитные панели -

Термопанели для наружной изоляции

Термопанели для наружной изоляции

Связанный поиск

Связанный поиск- Поставщики стальных круглых труб

- Алюмооцинкованный лист

- Китайский завод перфорированных металлических листов

- Поставщики сборных домов

- Китайский контейнерный номер

- Производитель металлических кровельных двускатных панелей для крыш

- Поставщики прессованных стальных листов

- Производители круглых труб в Китае

- Металлическая облицовка стен в Китае

- Поставщики перфорированных алюминиевых листов