Завод металлочерепицы со стоячим краем

Когда слышишь про завод металлочерепицы со стоячим фальцем, многие сразу представляют конвейер с грохотом, штамповку и готовые листы. Но на деле ключевое — это не сам пресс, а как организован весь цикл от оцинкованной стали до узлов примыкания на объекте. Вот где кроются главные ошибки новичков: гонятся за толщиной стали, а потом удивляются, почему на скате волны пошли.

Что на самом деле значит ?фальцевая кровля? в промышленных масштабах

Мы в ООО Чэнду Тайсин Технолоджи изначально делали ставку на полный цикл — от проката до проектирования стыков. Стоячий фальц — это не просто замок, который защелкнулся. Если на линии неправильно выставлен угол гибки кромки, при монтаже в ветреном регионе край будет ?играть?. Видел объект в Сочи, где заказчик сэкономил на контроле линии — через год фальцы начали раскрываться как консервные банки.

Кстати, про толщину: 0,5 мм — это не догма. Для малоэтажки в Подмосковье хватит, а для промзоны в Норильске лучше 0,7 мм с полиуретановым покрытием. Но тут уже встает вопрос цены, и часто клиенты не понимают, почему разница в 15% в стоимости — это не накрутка, а страховка от ремонта через три года.

Наш сайт https://www.titanzincsteel.ru не просто так акцентирует энергоэффективность — фальцевая кровля с правильным подкладочным ковром снижает теплопотери на 20%. Но это если монтажники не продырявят его когтями. Приходится каждому партнеру показывать, как ходить по уже смонтированным листам.

Как выбрать сталь для фальцевой черепицы: неочевидные моменты

Цинковый слой — вот что решает. 275 г/м2 — стандарт, но для морского климата лучше 350. Помню, в Калининграде переделывали крышу после того, как местный подрядчик использовал материал с цинком 180 г/м2 — за два года появились ?рыжики? по стыкам.

Полимерное покрытие — отдельная тема. Пурал хорош, но для юга России лучше пластизол — он не выцветает так быстро. Хотя некоторые архитекторы настаивают на пурале из-за матовости. Приходится искать компромисс между эстетикой и практичностью.

Ширина рулона — кажется, мелочь? Но если на заводе режут под 600 мм, а не под 625, отходов при сложных кровлях будет на 8-10% больше. Мы в ООО Чэнду Тайсин Технолоджи после нескольких неудачных проектов перешли на адаптивную резку — под каждый объект просчитываем оптимальную ширину.

Оборудование: почему европейские линии не всегда панацея

Купили в 2019 году немецкую линию за полмиллиона евро — а она не могла стабильно работать с российским сырьем. Пришлось переделывать подающие ролики под местную сталь. Вывод: технологии должны адаптироваться под регион, а не наоборот.

Самое слабое место в производстве — участок нанесения защитной пленки. Если температура в цехе ниже +18°C, адгезия падает. Пришлось устанавливать локальные обогреватели над конвейером. Мелочь? Но именно такие мелочи определяют, потрескается ли покрытие при транспортировке.

Система контроля геометрии — без нее фальц просто не сойдется. Но и здесь есть нюанс: слишком жесткий допуск в 0,1 мм приводит к браковке годного материала. Нашли баланс на 0,3 мм — для кровли этого более чем достаточно.

Монтажные сложности, о которых не пишут в инструкциях

Главная ошибка — крепление доборных элементов саморезами прямо через лист. Видел, как в Ростове так ?усиливали? конек — через год в этих местах пошли течи. Фальцевая кровля должна быть плавающей системой, иначе температурные расшижения порвут крепеж.

Зимний монтаж — отдельная головная боль. При -15°C полимерное покрытие становится хрупким. Приходится либо греть листы тепловыми пушками (риск деформации), либо ждать весны. Клиенты редко понимают эту особенность.

Узлы примыкания к стенам — здесь многие экономят на гидроизоляционной ленте. А потом удивляются, почему в шторм вода заходит под фартук. Мы теперь в каждый комплект добавляем бутилкаучуковую ленту с запасом — лучше перестраховаться.

Экономика проекта: где действительно можно сэкономить

Оптимизация отходов — не за счет качества, а за счет грамотного раскроя. Разработали ПО, которое рассчитывает раскладку листов с учетом геометрии крыши. Для сложных объектов экономия достигает 12% — это те самые деньги, которые можно вложить в усиленную вентиляцию.

Логистика — доставлять готовые листы дороже, чем рулоны с последующей обработкой на месте. Но здесь нужны мобильные профилегибочные машины. Не все монтажные бригады умеют с ними работать — приходится обучать.

Срок службы — если кровля служит 50 лет вместо 30, это тоже экономия. Но объяснить это заказчику, который считает только первоначальные затраты, — искусство. Показываем объекты 10-летней давности — обычно убеждает.

Что будет дальше с фальцевыми системами

Тенденция к двойным замкам — это не маркетинг. В регионах с ураганными ветрами обычный фальц иногда ?расползается?. Двойной замок сложнее в монтаже, но надежнее. Правда, требует переобучения монтажников.

Интеграция с солнечными панелями — сейчас разрабатываем крепления под фотоэлементы, которые не нарушают герметичность фальца. Проблема в том, что стандартные кронштейны требуют сверления — это недопустимо для фальцевой кровли.

Экологичность — не просто модное слово. Используем сталь с содержанием вторичного сырья до 30%. Это не только снижает стоимость, но и дает преимущество при участии в госзаказах, где сейчас важен ?зеленый? стандарт.

В итоге скажу: завод — это не про тонны металла, а про понимание, как каждая деталь поведет себя через годы. И иногда лучше потратить день на перенастройку линии, чем потом разбираться с претензиями. Как-то так.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Перфорированные листы с квадратными отверстиями

Перфорированные листы с квадратными отверстиями -

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы -

Круглая труба

Круглая труба -

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России -

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный -

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

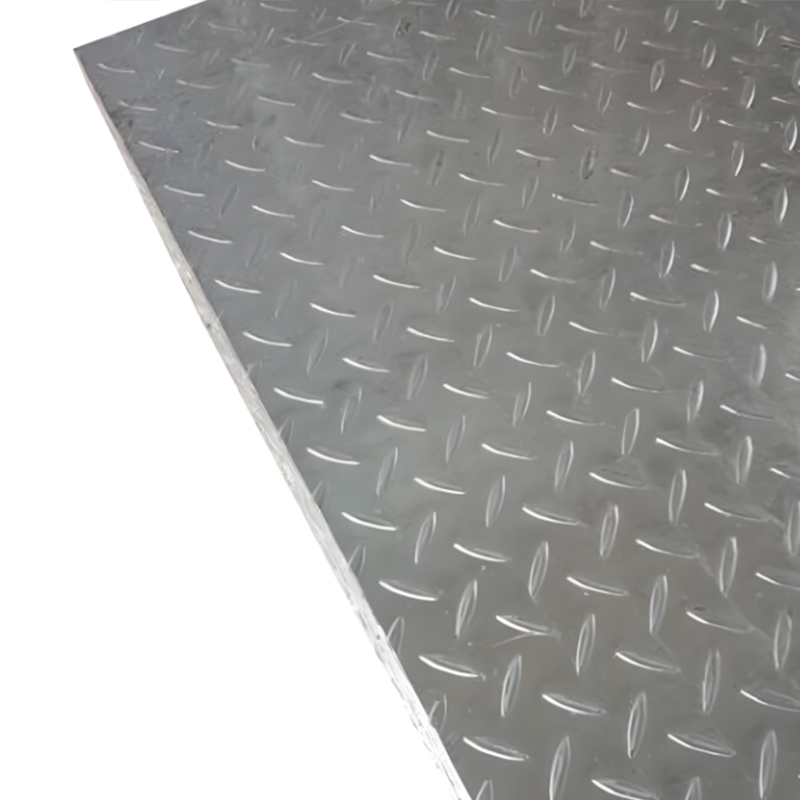

Оцинкованные стальные листы

Оцинкованные стальные листы -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители -

Алюмооцинкованные листы

Алюмооцинкованные листы -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий

Связанный поиск

Связанный поиск- Китайские производители оцинкованного листового металла

- Поставщики профильных круглых труб

- Завод круглых труб и трубок из нержавеющей стали в Китае

- 125 тип дренажный канал из Китая

- Заводы по производству цветной стальной черепицы в Китае

- Высокопрочная металлическая фотоэлектрическая кровля в Китае

- Завод металлочерепицы Казань

- Поставщики Z-образного сечения стали из Китая

- Производители квадратных труб

- Металлические домики Миниатюрные домики из Китая