Завод металлочерепицы

Когда слышишь 'завод металлочерепицы', большинство представляет конвейер с грохочущими станками, но редко кто осознаёт, сколько тонкостей кроется между оцинкованной рулонной сталью и готовым профилем. Мы в ООО Чэнду Тайсин Технолоджи годами сталкиваемся с тем, что клиенты путают просто оцинкованный лист с материалом с полимерным покрытием — а ведь это принципиально разные вещи по долговечности.

Сырьё: что скрывается за блеском

Начну с провальной закупки 2019 года, когда мы решили сэкономить на стали российского производителя. Цинковый слой оказался неравномерным — через полгода на партии кровли для склада в Подмосковье пошли микротрещины. Теперь работаем только с горячеоцинкованной сталью толщиной от 0,45 мм, причём контролируем не только базовый металл, но и адгезию покрытия. Кстати, многие недооценивают важность подготовки поверхности перед нанесением полимера — малейшая окалина сводит на нет всю антикоррозийную защиту.

Особенность нашего подхода в ООО Чэнду Тайсин Технолоджи — использование стали с цинковым сплавом TitanZinc. Это не маркетинг, а реальное отличие: при одинаковой толщине цинковый слой 275 г/м2 даёт на 15-20% больше защиты от атмосферных воздействий. Проверяли в крымских условиях с высокой солёностью воздуха — через три года обычная оцинковка имела точечную коррозию, а наш материал сохранял целостность.

Заметил, что даже крупные игроки часто экономят на пассивации. Казалось бы, технологическая мелочь, но именно пассивирующий слой предотвращает появление 'белой ржавчины' при транспортировке. Один раз пришлось компенсировать убытки заказчику из Краснодара — именно из-за этого нюанса.

Профилирование: где ломаются стандарты

Современные линии профилирования позволяют делать волну высотой до 45 мм, но мы намеренно ограничиваемся 35-38 мм для большинства проектов. Почему? При большей высоте резко возрастает ветровая нагрузка, а в сибирских регионах это критично. Кстати, наш завод металлочерепицы в прошлом году модернизировал гидравлическую систему прокатки — теперь можем менять профиль за 12 минут вместо прежних 40.

Самая частая ошибка новичков — гнаться за высокой волной, забывая о линейном расширении. Помню объект в Сочи, где заказчик настоял на профиле 'Монтеррей' с глубоким рельефом. Летом температурные деформации привели к расшатыванию крепежей — пришлось перекладывать весь скат.

Интересный кейс был с арочным ангаром под Казанью. Стандартная черепица не подходила по радиусу кривизны, разрабатывали кастомный профиль с переменным шагом волны. Получилось дорого, но зато уже три года без нареканий.

Покрытия: между полиэстером и пуралом

До сих пор встречаюсь с мифом, что матовый полиэстер менее долговечен, чем глянцевый. На самом деле разница только в технологии напыления пигментов, а УФ-стойкость у них идентичная. В нашем ассортименте есть оба варианта, но для промышленных объектов чаще рекомендуем матовый — лучше маскирует мелкие деформации.

Пурал — отдельная история. Дорого, но для северных регионов незаменим. Особенно оценили в Мурманской области, где град с острыми краями регулярно бьёт по кровлям. После шторма 2022 года на объектах с пуралом были лишь единичные вмятины, тогда как полиэстер местами протерся до металла.

Сейчас экспериментируем с покрытием Printech — не уверен, что оно приживётся в массовом сегменте. Цена на 25% выше пурала, хотя декоративный эффект под натуральную черепицу действительно впечатляет. Для элитного жилья возможно будет востребовано.

Логистика: незаметные проблемы

Мало кто задумывается, но транспортировка готовой черепицы часто сложнее производства. Стандартные паллеты не всегда выдерживают многокилометровые перевозки, особенно если перевозчик экономит на крепежах. Разработали собственную систему фиксации с угловыми прокладками — снизили процент брака при доставке с 3% до 0,7%.

Зимние поставки — отдельный кошмар. Один раз почти потеряли партию для Тюмени: конденсат под плёнкой при -30°С привёл к примерзанию листов. Теперь используем дышащую мембрану и обязательный прогрев фургона перед погрузкой.

Сайт https://www.titanzincsteel.ru мы изначально делали не столько для продаж, сколько для точного просчёта логистики. Клиент видит не только цену, но и оптимальный маршрут доставки с учётом габаритов.

Монтаж: где теория сталкивается с практикой

Самый болезненный момент — когда идеальный с завода материал портят неправильным монтажом. До сих пор вижу, как кровельщики режут болгаркой без защитной плёнки, а потом удивляются, почему по линии реза начинает ржаветь. На всех упаковках наносим предупреждающие знаки, но многие их игнорируют.

Разработали инструкцию по монтажу в ветреных районах — увеличили количество креплений до 8-9 шт/м2 вместо стандартных 6-7. Казалось бы, мелочь, но после урагана в Крыму только наши объекты уцелели полностью.

Интересный опыт получили при работе с мансардными окнами. Стандартные монтажные фартуки часто не совпадают с шагом волны, приходится делать индивидуальные подгибы. Коллеги из ООО Чэнду Тайсин Технолоджи как раз разрабатывают универсальный комплект для таких случаев — пока тестируем, но выглядит перспективно.

Экология: не только для отчётности

Наш завод металлочерепицы изначально проектировался с замкнутым циклом водоснабжения. Технология нанесения покрытий позволяет повторно использовать до 85% растворителей — для отрасли это рекордный показатель. Многие конкуренты до сих пор сливают отработанные растворы в канализацию.

Энергоэффективность — не пустой звук. За счёт рекуперации тепла от печей полимеризации удаётся отапливать административный корпус зимой. Мелочь, но за год экономия на газе составляет около 400 000 рублей.

Утилизация обрезков — отдельная головная боль. Заключили договор с металлоприёмками, но выгоднее оказалось перерабатывать в крошку для добавления в асфальт — муниципалитеты охотно берут такой материал.

Перспективы: куда движется отрасль

Сейчас активно тестируем покрытие с фотоэлементами для солнечной энергетики. Пока дорого и КПД не более 12%, но для южных регионов может стать интересной опцией. Главная проблема — вес, увеличивает нагрузку на стропильную систему на 15%.

Умная кровля — следующий этап. Датчики нагрузки снегом, температуры, целостности покрытия... Кажется фантастикой, но для промышленных объектов уже есть спрос. В ООО Чэнду Тайсин Технолоджи рассматриваем пилотный проект с одним из нефтеперерабатывающих заводов.

Тренд на индивидуальность будет только усиливаться. Если раньше довольствовались 3-4 стандартными цветами, то сейчас каждый второй заказчик просит кастомный оттенок. Пришлось перестраивать систему колеровки — теперь можем выдавать до 200 вариантов без потери качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Профилированный стальной лист

Профилированный стальной лист -

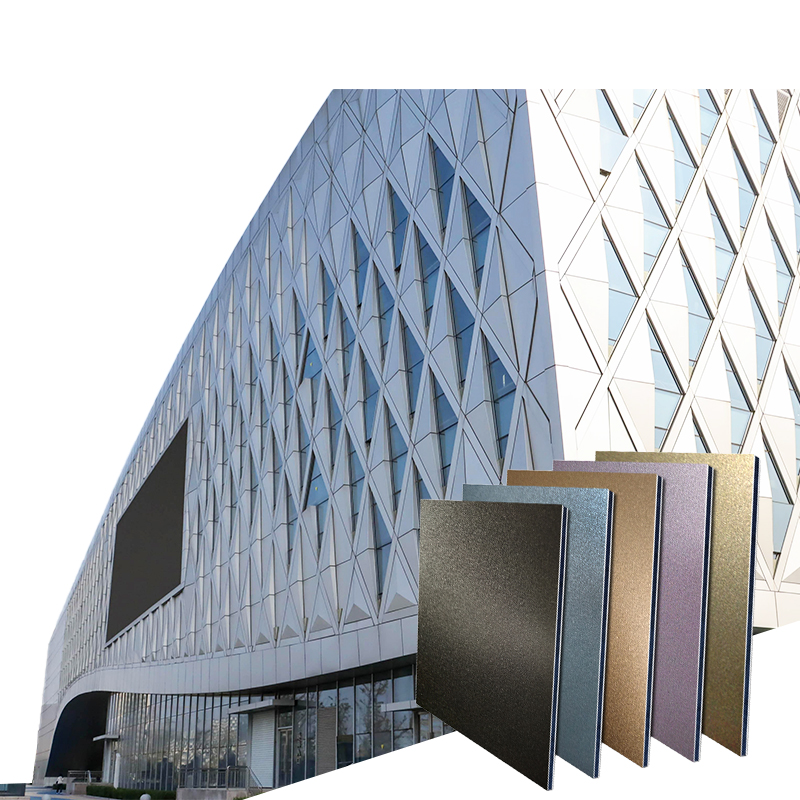

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества -

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели -

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Z-образный стальной профиль

Z-образный стальной профиль -

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки

Алюминиевая композитная панель: नवаторский дизайн и надежность для внешней и внутренней отделки -

Окрашенные стальные рулоны

Окрашенные стальные рулоны -

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью

Фотоэлектрические кровельные сэндвич-панели с металлической поверхностью -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

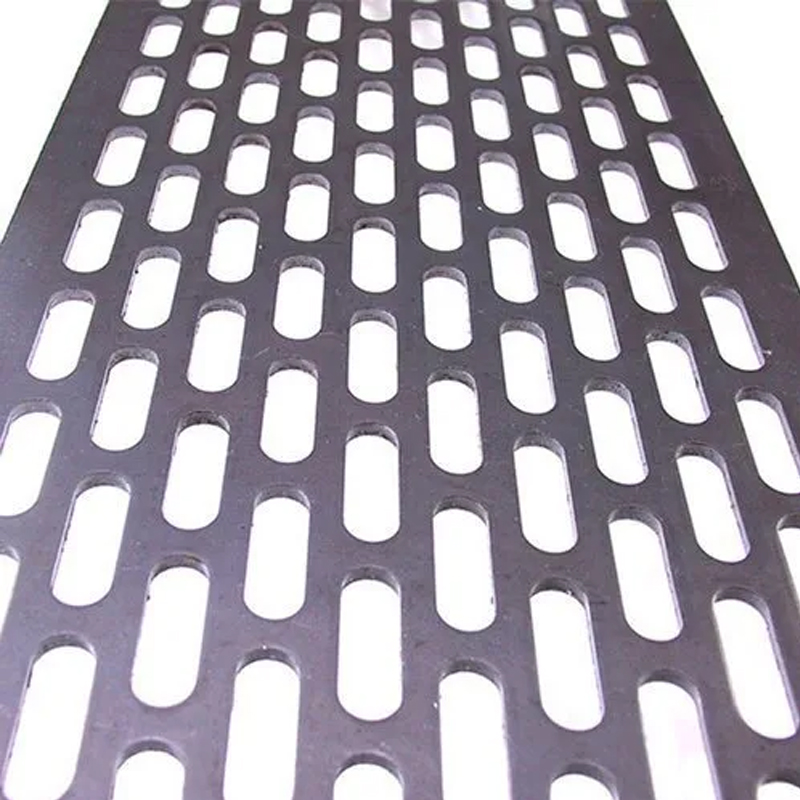

Перфорированные листы с квадратными отверстиями

Перфорированные листы с квадратными отверстиями

Связанный поиск

Связанный поиск- Алюминиевая композитная панель

- Круглая труба из нержавеющей стали

- Тонкостенные круглые трубы из Китая

- Завод по производству цветной металлочерепицы

- Производители алюминиевых перфорированных листов в Китае

- Китайские производители металлической кровли

- Китайские производители металлических квадратных труб

- Завод металлочерепицы со стоячим краем

- Производители Z-профилей марки DKC

- Завод по покупке саморезов с круглой головкой