Завод металлического Z-профиля

Когда говорят про завод металлического Z-профиля, часто думают, что это просто гибочный цех. На деле же — это целая экосистема, где промахи в 0.5 мм на резке могут обернуться часами подгонки на объекте. Сам видел, как ?экономия? на антикоррозийном покрытии у конкурентов приводила к ржавым потёкам на фасадах через полгода.

Технологические нюансы, о которых не пишут в ГОСТ

Наша линия резки справляется с оцинкованной сталью толщиной до 1.5 мм, но для северных регионов всегда настаиваем на 2 мм — ветровые нагрузки там считают по-другому. Кстати, про Z-профиль металлический часто забывают, что его геометрия должна учитывать температурное расширение. В прошлом году пришлось переделывать партию для объекта в Сочи: проектировщики не заложили зазоры, летом панели повело ?волной?.

С покрытиями вообще отдельная история. Полиэстер берут 90% заказчиков, но для промзон советуем PURe — пусть дороже, но кислотные осадки не превратят профиль в решето за пять лет. Кстати, у завода металлического Z-профиля ООО Чэнду Тайсин Технолоджи (https://www.titanzincsteel.ru) есть на этот отчёт лабораторные испытания — мы их используем как аргумент для скептиков.

Самое сложное — не сам профиль, а узлы примыканий. Разработали типовой узел крепления с компенсационными шайбами, который теперь в 80% проектов идёт как базовый. Но каждый раз приходится объяснять монтажникам, зачем нужны эти миллиметровые люфты — некоторые до сих пор зажимают намертво.

Логистика, которая съедает маржу

Перевозка Z-профиля длиной свыше 6 метров — всегда головная боль. Пришлось создать спецкрепёж для фур, после того как в 2019 году погнули треть партии для стройки в Казани. Теперь каждый водитель проходит инструктаж, но всё равно раз в квартал кто-то пытается загрузить ?как арматуру?.

Складское хранение — отдельный вызов. Штабелировать можно не выше 2 метров, иначе нижние ряды деформируются. Причём деформация незаметна глазу, но всплывает при монтаже. Пришлось внедрить систему ротации паллет с чипами — дорого, но дешевле, чем оплачивать простой монтажников.

Для экспорта в СНГ разработали упрощённую схему упаковки: вместо классических деревянных коробов используем стретч-плёнку с влагопоглотителями. Неожиданно сработало — клиенты из Узбекистана теперь специально требуют такую упаковку, хоть изначально сомневались.

Ошибки, которые стали уроками

В 2021 пробовали работать с тонкостенным Z-профилем металлическим 0.7 мм — якобы для эконом-сегмента. Отзывы с объектов шли ужасные: монтажники жаловались, что профиль ?играет? даже при установке. Вернулись к классике 1-1.2 мм, хотя маржа стала ниже.

Ещё был эксперимент с порошковой покраской уже гнутого профиля. Технологи из завода металлического Z-профиля ООО Чэнду Тайсин Технолоджи предупреждали, но мы решили рискнуть. Результат — неравномерное покрытие в углах гиба, пришлось снимать с производства через 3 месяца.

Самое обидное — история с антисептической пропиткой для деревянных прокладок. Сэкономили на сертификации, а потом весь груз вернули с таможни Беларуси — их регламент требовал совсем других сертификатов. Теперь любые сопутствующие материалы закупаем только с полным пакетом документов.

Проекты, где Z-профиль раскрылся полностью

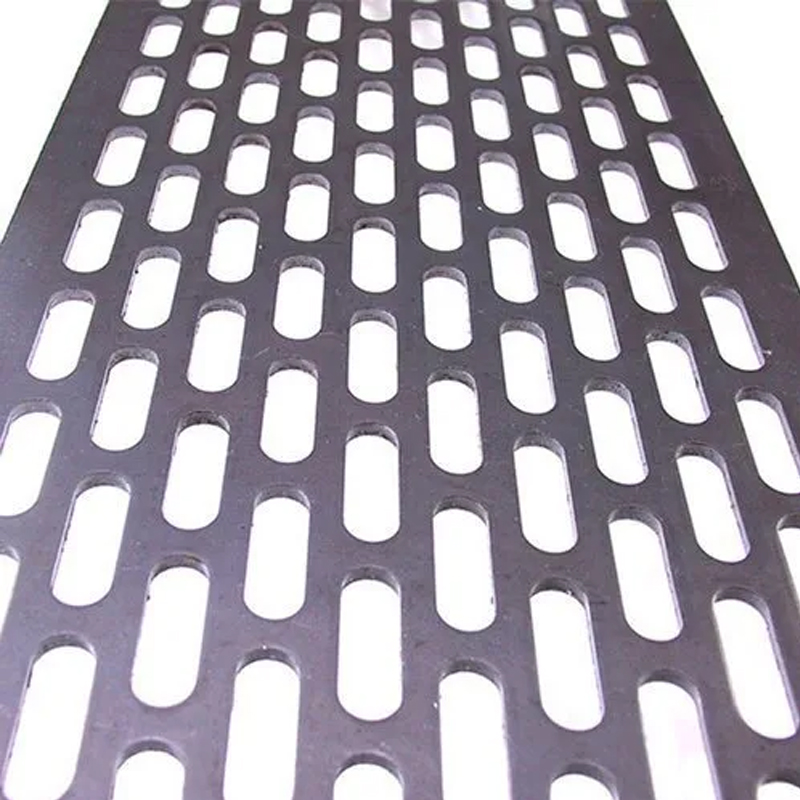

Складской комплекс в Новосибирске — там впервые применили Z-профиль металлический с перфорацией для вентиляции. Пришлось согласовывать с пожарными дополнительно, но зато клиент сэкономил на системе вентиляции. Теперь это кейс, который показываем всем новым заказчикам.

Ангар в Ростовской области — проект, где профиль работал на разрыв вместо классического сжатия. Инженеры сначала отнеслись скептически, но расчёты подтвердили возможность применения. Четыре года стоит — проблем нет, хотя ежегодно проверяем особо тщательно.

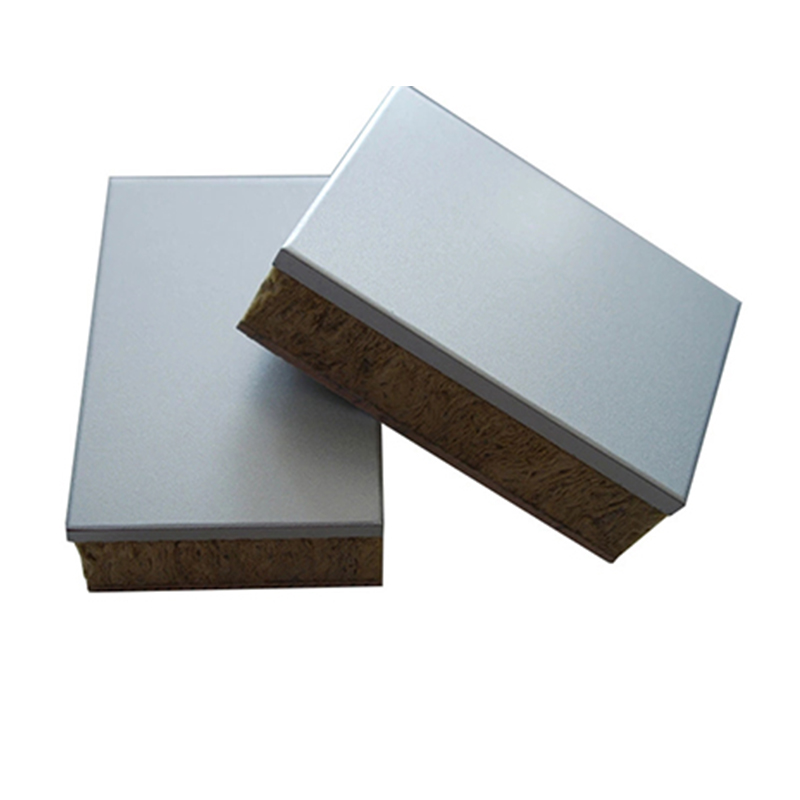

Сейчас экспериментируем с комбинированными системами: Z-профиль металлический плюс сэндвич-панели. Получается легче традиционных решений на 15%, но пока нет масштабных проектов — заказчики осторожничают.

Что в итоге имеет значение

Главное — не гнаться за дешевизной. Видел как конкуренты используют сталь с меньшим содержанием цинка (180 г/м2 вместо 275), но через год их профиль уже требует подкраски. Наш завод металлического Z-профиля держит стандарт — может поэтому клиенты из https://www.titanzincsteel.ru идут постоянно, хоть мы и не самые дешёвые на рынке.

Сейчас смотрю на новые стандарты по энергоэффективности — скоро придётся пересматривать линейку продуктов. Возможно, добавим терморазрывы в профили, но пока не уверен в целесообразности для массового сегмента. Надо считать.

И да — никогда не экономьте на инженерной проверке. Лучше потратить лишний день на расчёты, чем потом сносить уже смонтированные конструкции. Проверено на горьком опыте.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

Термопанели для наружной изоляции

Термопанели для наружной изоляции -

Алюминиево-магниево-марганцевая плита

Алюминиево-магниево-марганцевая плита -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль

Алюминиево-композитные панели для фасадов и интерьеров — Надёжность и стиль -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций

Стеновые сэндвич-панели с утеплителем (ППУ, ПИР, Минвата) Теплоизоляционные сэндвич-панели для стеновых конструкций -

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж

Сэндвич-панель кровельные сэндвич панели Панели “Великая стена” для кровли и облицовки Прочные, влагостойкие, лёгкий монтаж -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли -

Круглая труба

Круглая труба

Связанный поиск

Связанный поиск- Поставщики оцинкованного листа № 1

- Завод П-каналов

- квадратная труба крашенная

- винт с полукруглой головкой din

- Купить модульное здание из сэндвич-панелей

- Китайский производитель модульных зданий

- Купить Z профиль 50×50×50×2000мм профиль

- Производитель сэндвич-панелей для модульных зданий

- Китайские заводы одношлицевых винтов с полукруглой головкой

- Производитель штампованных перфорированных панелей из оцинкованной стали для покупки