Завод металлических квадратных труб

Когда слышишь 'завод металлических квадратных труб', большинство представляет стандартный конвейер с горячекатаными заготовками. Но в реальности ключевое отличие кроется в контроле качества на этапе резки — именно там мы в ООО Чэнду Тайсин Технолоджи нашли 20% перерасхода материала у конкурентов.

Технологические нюансы, которые не покажут в рекламе

Наш завод металлических квадратных труб в Нижнем Новгороде изначально проектировался под прецизионные допуски. Помню, как в 2019 году пришлось переделывать систему охлаждения после прокатки — стандартные вентиляторы создавали температурный градиент, из-за чего геометрия углов 'плыла' на 0.8-1.2 мм.

Сейчас используем трехэтапную калибровку, но и это не панацея. Для толстостенных профилей от 4 мм приходится добавлять промежуточный отжиг, иначе внутренние напряжения деформируют изделие при механической обработке. Кстати, эту проблему мы впервые зафиксировали при работе с конструкциями для ООО Чэнду Тайсин Технолоджи — их требования к плоскостности оказались жестче ГОСТа.

Особенность нашего производства — адаптация под российское сырье. Китайские аналоги часто проектируют под импортную сталь, но мы научились работать с магнитогорским прокатом, где содержание серы требует коррекции режимов травления.

Ошибки, которые дорого обходятся новичкам

До сих пор встречаю проекты, где металлические квадратные трубы выбирают исключительно по цене за тонну. В прошлом году разбирали обрушение каркаса ангара в Ростове — оказалось, завод-изготовитель экономил на контроле химического состава. В партии с маркировкой Ст3сп фактически было 0.22% углерода вместо допустимых 0.14-0.22%, что привело к хрупкости сварных швов.

На своем опыте убедился: критически важна система маркировки. Перешли на лазерную гравировку каждой шестой трубы — да, это удорожает процесс на 3%, но полностью исключает путаницу при отгрузке сложных заказов.

Кстати, о сварных швах. Для ответственных конструкций типа каркасов высотных зданий мы давно отказались от сплошного шва в пользу прерывистого с шагом 150 мм — так снижаем концентрацию напряжений без потери прочности.

Практические кейсы с объектами

При строительстве логистического центра под Казанью использовали наши трубы 120x120x8 мм для колонн. Инженеры initially предлагали увеличить сечение до 140 мм, но после тестовых расчетов оставили исходный вариант — сэкономили 17 тонн металла без потери несущей способности.

Интересный момент: при монтаже выяснилось, что монтажники привыкли к трубам с большими допусками по овальности. Наши изделия с отклонением ±0.75 мм требовали аккуратной стыковки — пришлось проводить внеплановый инструктаж по методике центровки.

Для фасадных систем ООО Чэнду Тайсин Технолоджи разработали модификацию с полимерным покрытием — не стандартное порошковое напыление, а двухкомпонентный состав с предварительным фосфатированием. Ускоренные испытания показали увеличение срока службы до 25 лет в агрессивной городской среде.

Оборудование, которое реально работает

Наш завод квадратных труб оснащен линией Bühler с гидравлической правкой — дорогое удовольствие, но именно она позволяет держать геометрию при толщинах свыше 5 мм. Многие коллеги до сих пор используют механические правильные машины, где после замены роликов требуется 2-3 дня на перенастройку.

Важный нюанс: систему охлаждения проектировали совместно с немецкими инженерами. Российские аналоги часто не учитывают сезонные колебания температуры воды — летом при +28°C эффективность падает на 40%, что критично для термически упрочненных марок стали.

Особенно горжусь участком резки — установили plasma-систему с ЧПУ, которая режет под углом без последующей зачистки кромок. Правда, пришлось разработать собственную программу компенсации термической деформации — стандартные алгоритмы не учитывали специфику высокоуглеродистых сталей.

Перспективы и тупиковые направления

Сейчас экспериментируем с ванадиевыми добавками — пытаемся получить прочность 390 МПа без увеличения толщины стенки. Пока стабильные результаты только в лабораторных условиях, при масштабировании возникает проблема с неравномерным распределением легирующих элементов.

Полностью отказались от идеи производить трубы с покрытием в один этап — технология 'прокатка+напыление' выглядит привлекательно на бумаге, но на практике приводит к отслоениям в зонах деформации. Лучше сохранить классическую схему с отдельным цехом обработки поверхности.

Кстати, именно при тестировании комбинированных технологий мы начали сотрудничать с https://www.titanzincsteel.ru — их требования к адгезии покрытия стали для нас новым вызовом. Пришлось полностью пересмотреть протоколы подготовки поверхности, включая ультразвуковое обезжиривание перед фосфатированием.

Что действительно волнует заказчиков

Вопреки ожиданиям, главный вопрос — не цена, а совместимость с существующими конструкциями. Часто просят изготовить трубы с заниженными допусками под реконструкцию объектов, где оригинальный производитель уже не работает.

Еще тонкий момент: многие архитекторы не учитывают разницу в коэффициентах температурного расширения при комбинации наших труб с алюминиевыми элементами. Приходится проводить ликбез и предлагать компенсационные узлы — особенно актуально для светопрозрачных фасадов.

Последний тренд — запросы на индивидуальную маркировку для автоматизации складского учета. Разработали систему QR-кодов с зашифрованными параметрами контроля качества — оказалось востребовано у крупных строительных холдингов, включая партнеров ООО Чэнду Тайсин Технолоджи.

Выводы, которые не прочитаешь в учебниках

Главный урок за 15 лет: идеальная труба — не та, что соответствует ГОСТ, а та, которая без проблем монтируется в конкретных условиях. Иногда сознательно идем на отклонение от стандартов в пользу практической целесообразности — например, увеличиваем радиус скругления углов для сложных пространственных конструкций.

Сейчас вижу перспективу в разработке специализированных марок для сейсмических районов — стандартные решения не всегда учитывают циклические нагрузки. Возможно, стоит вернуться к испытаниям труб с переменной толщиной стенки, хотя предыдущая попытка 2018 года показала экономическую нецелесообразность.

В конечном счете, успех производства металлических труб определяется не оборудованием, а способностью технологов предвидеть проблемы на стадии проектирования. Как показало сотрудничество с titanzincsteel.ru, иногда стоит отступить от привычных решений ради достижения особых эксплуатационных характеристик.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

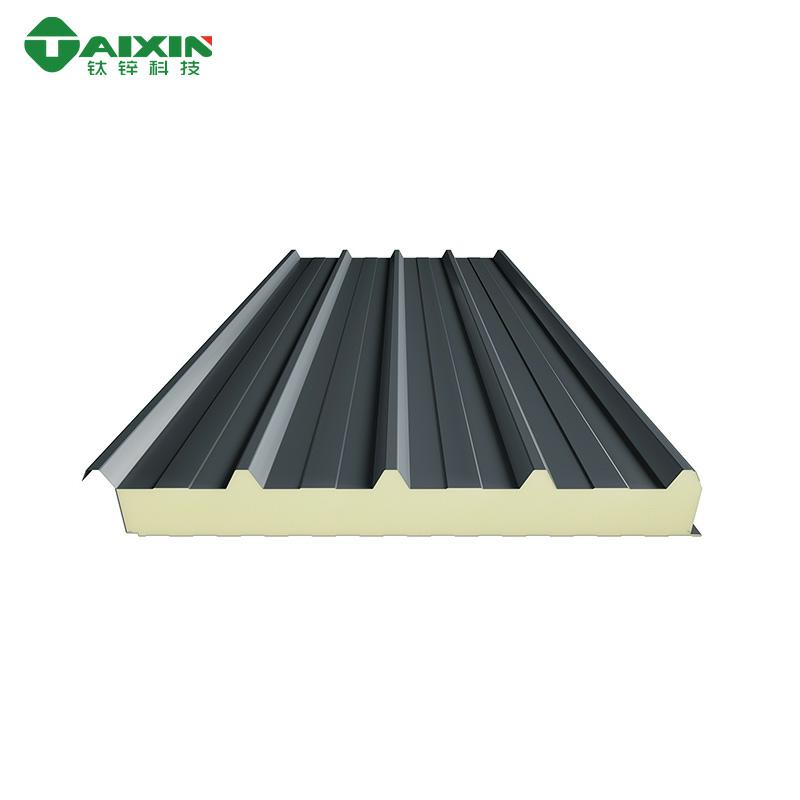

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Квадратная труба

Квадратная труба -

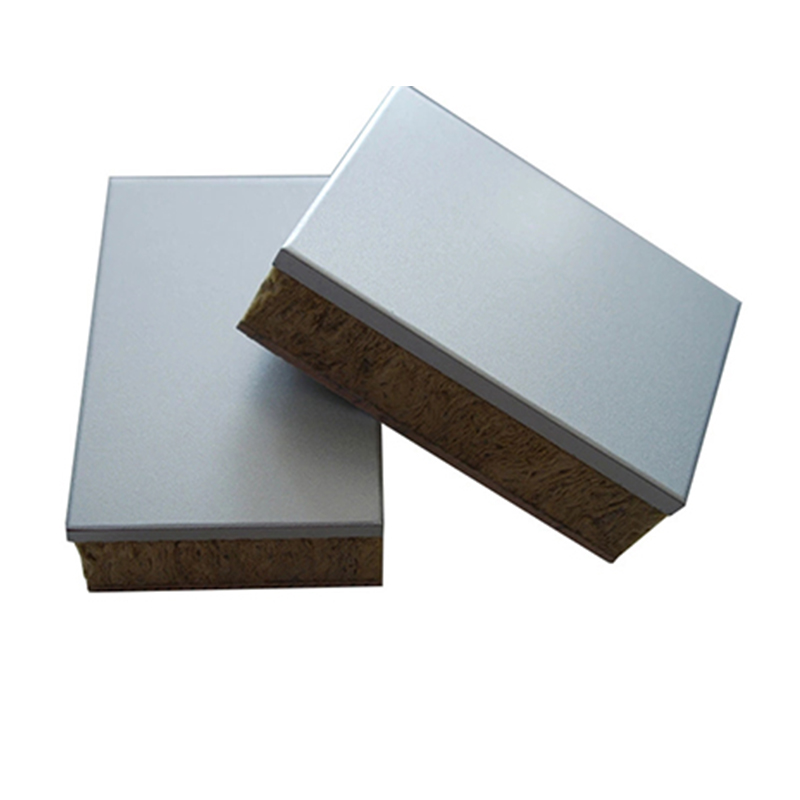

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном -

Кровельные панели с вертикальным фальцем из алюминиево-магниево-марганцевого сплава

Кровельные панели с вертикальным фальцем из алюминиево-магниево-марганцевого сплава -

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая.

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая. -

Алюмооцинкованные листы

Алюмооцинкованные листы -

Z-образный стальной профиль

Z-образный стальной профиль -

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен -

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов

Высококачественная Алюминиевая композитная панель: Прочность, эргономичность и стиль для любых проектов -

Профилированный стальной лист

Профилированный стальной лист

Связанный поиск

Связанный поиск- металлическая кровля из профлиста

- Поставщики профилей Z-образного сечения 50 x 50 x 50 x 2000 мм

- Винты с шестигранной головкой с круглой головкой - заводы в Китае

- Поставщики сэндвич-панелей цены из Китая

- Китайский производитель металлических кровельных покрытий

- Китайский завод стеновых панелей

- Покупка магниево-алюминиево-марганцевой плиты завод

- Контейнерное модульное здание в Китае

- Производители оцинкованных листов № 1

- Панели из прессованной листовой стали из Китая