Завод для модульного строительства из сэндвич-панелей

Когда слышишь про завод для модульного строительства из сэндвич-панелей, многие сразу представляют конвейер с готовыми блоками — мол, собрал и поехал строить. Но на деле это не просто производство панелей, а целая экосистема, где технологические допуски влияют на всё: от скорости монтажа до долговечности здания. В России до сих пор встречаются проекты, где экономят на профиле или утеплителе, а потом удивляются, почему объект ?потеет? или прогибается под снегом. Я сам через это проходил, когда в 2019 году участвовал в поставках для логистического комплекса под Новосибирском — тогда пришлось переделывать узлы крепления из-за несоответствия толщины стали.

Почему модульность — это не только про скорость

Если брать классический завод для модульного строительства из сэндвич-панелей, то его главное преимущество — возможность кастомизации под конкретный объект. Но вот нюанс: многие производители заявляют гибкость, а на деле предлагают 3–4 типовых размера. В ООО Чэнду Тайсин Технолоджи, например, изначально заложили в систему проектирования вариативность по длине до 16 метров без потери жёсткости — это редкость, особенно для российского рынка. Их сайт https://www.titanzincsteel.ru подробно описывает, как именно достигается точность резки, но я бы добавил про роль автоматизированного раскроя: когда мы тестировали их панели на объекте в Казани, погрешность стыковки не превышала 1,5 мм.

Кстати, про утеплители. Часто спорят, что лучше — минеральная вата или пенополиизоцианурат. В реальности выбор зависит не только от климата, но и от нагрузок на транспортировку. Помню, на одном из заводов в Подмосковье использовали вату без дополнительного уплотнения — через полгода в углах появились мостики холода. А вот в решениях от ООО Чэнду Тайсин Технолоджи акцент на энергоэффективность сочетается с многослойной прессовкой, где плотность утеплителя контролируется датчиками. Это не реклама, а наблюдение: их материалы меньше подвержены усадке, хоть и дороже на 10–15%.

И ещё момент: модульность не отменяет необходимости точного фундамента. Как-то раз мы поставили панели на объект, где заказчик сэкономил на геодезии — в итоге пришлось подпиливать стыки уже на месте. Так что завод для модульного строительства из сэндвич-панелей должен не только производить, но и консультировать по подготовке площадки. В идеале — иметь типовые решения для разных грунтов.

Ошибки при выборе производителя

Самый частый промах — гнаться за низкой ценой, игнорируя состав стали. У нас был случай, когда закупили партию с оцинковкой 120 г/м2 вместо 275 г/м2 — через два года на фасаде появились рыжие потёки. Сейчас при подборе всегда смотрим на класс покрытия и наличие сертификатов по ГОСТ 30246. Кстати, ООО Чэнду Тайсин Технолоджи здесь выгодно выделяется: их сталь с полимерным покрытием HDP проходит испытания на солевой туман, что критично для регионов с агрессивной средой.

Другая проблема — логистика. Если завод находится за 2000 км от объекта, стоимость доставки может ?съесть? всю выгоду. Мы как-то работали с поставщиком из Китая — панели пришли с вмятинами, потому что крепление в контейнере было слабым. Теперь предпочитаем локализованные производства или тех, кто имеет отработанную схему перевозки, как у titanzincsteel.ru — они используют спецтрапы с фиксаторами.

И совсем неочевидный момент: совместимость с другими системами. Бывает, панели отлично себя ведут, но не стыкуются с оконными профилями или кровельными мембранами. Приходится импровизировать с герметиками, что увеличивает сроки. Хороший производитель всегда предоставляет альбомы технических решений — например, как интегрировать вентиляционные проёмы без потери герметичности.

Технологические нюансы, которые не пишут в брошюрах

При визите на завод для модульного строительства из сэндвич-панелей первое, на что смотрю, — это система контроля качества на линии прессования. Если нет термодатчиков для отслеживания температуры полимеризации клея, велик риск расслоения. У одного уральского завода видел, как панели шли с пузырями — оказалось, пресс недогревал до 180°C. После этого всегда прошу показать журналы параметров.

Ещё важна точность фрезеровки замков. Замок ?шип-паз? должен заходить без усилия, но не болтаться. На практике отклонение даже в 0,5 мм приводит к щелям. Мы как-то тестировали образцы от трёх производителей — у ООО Чэнду Тайсин Технолоджи замки были с фаской на кромках, что упрощало монтаж при ветре.

И мало кто задумывается о температурном расширении. Например, для тёмных панелей в южных регионах нужно закладывать зазоры до 3 мм, иначе их ?поведёт?. Один наш объект в Сочи чуть не пошёл под снос из-за этого — панели упирались друг в друга и деформировались. Теперь в расчётах всегда учитываем климатические коэффициенты.

Практические кейсы: что сработало, а что нет

В 2021 году мы строили складской комплекс в Ленинградской области с использованием панелей от завода для модульного строительства из сэндвич-панелей ООО Чэнду Тайсин Технолоджи. Из плюсов — скорость: коробку собрали за 3 недели. Но возникла проблема с креплением кран-балки — пришлось усиливать каркас дополнительными ригелями. Вывод: модульные решения хороши для нагрузок до 5 тонн, для тяжелого оборудования нужен индивидуальный расчёт.

А вот негативный опыт: пытались использовать тонкие панели (80 мм) для бытовок в Якутии. Производитель уверял, что этого достаточно, но уже после первой зимы появился конденсат. Пришлось добавлять внутренний слой утепления. Теперь для северных проектов берём только панели от 120 мм с многослойным наполнителем.

Ещё один урок — аккуратность с цветом. Для фасада в Краснодаре выбрали тёмно-синий RAL 5003, а через год он выцвел до серого. Оказалось, пигмент был нестабилен к УФ-излучению. С тех пор требуем от поставщиков паспорта на устойчивость покрытия — у titanzincsteel.ru, кстати, есть отдельные линейки с гарантией 25 лет.

Перспективы и личные выводы

Сейчас завод для модульного строительства из сэндвич-панелей — это уже не просто цех, а цифровой хаб. Внедрение BIM-моделирования позволяет заранее просчитывать стыковку и избегать ошибок. ООО Чэнду Тайсин Технолоджи, судя по их сайту, движется в этом направлении — предлагают 3D-визуализацию объектов до начала производства. Думаю, через пару лет это станет стандартом.

Из субъективного: несмотря на обилие технологий, ключевым остаётся человеческий фактор. Даже с идеальными панелями можно завалить проект, если монтажники работают ?на глазок?. Поэтому сейчас мы всегда запрашиваем у производителей обучение для бригад — это окупается меньше чем за сезон.

И последнее: не стоит воспринимать модульные решения как панацею. Они отлично работают для складов, цехов, спортивных объектов, но для многоэтажек или зданий со сложной архитектурой нужны гибридные подходы. Главное — чтобы завод понимал эти ограничения и не обещал невозможного.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

Z-образный стальной профиль

Z-образный стальной профиль -

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России -

Саморезы с буром

Саморезы с буром -

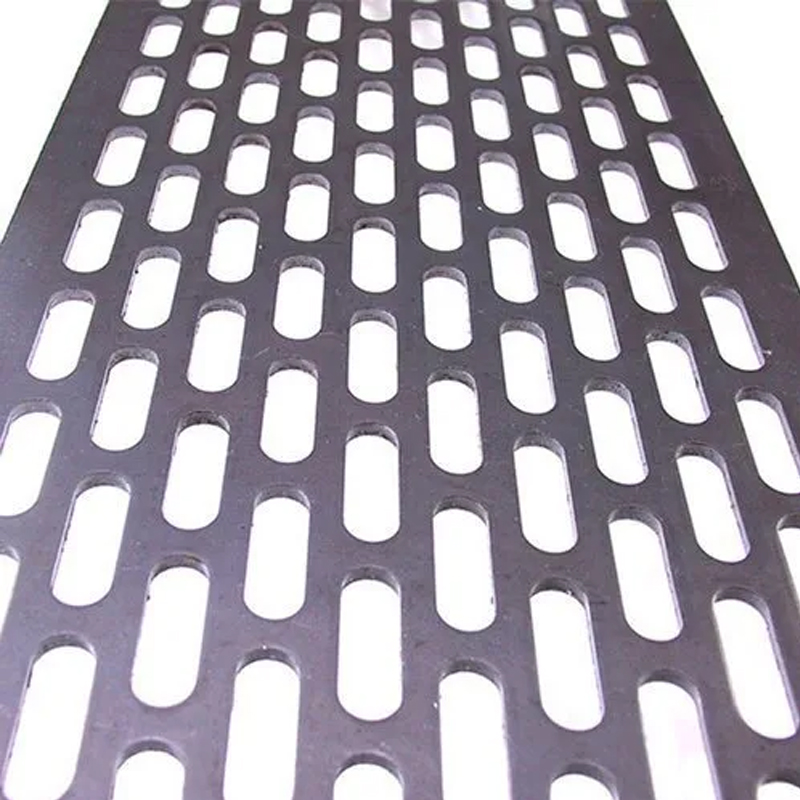

Перфорированные листы с квадратными отверстиями

Перфорированные листы с квадратными отверстиями -

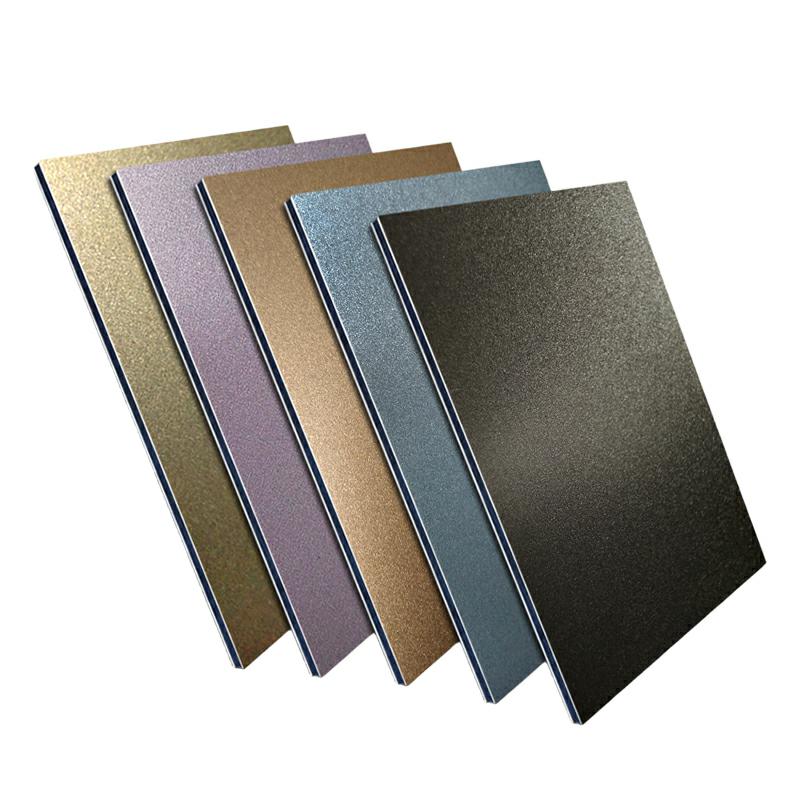

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном -

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Сэндвич-панель Производитель/Производители -

Система металлических навесных фасадов

Система металлических навесных фасадов -

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

Сэндвич-панели с окрашенной сталью

Сэндвич-панели с окрашенной сталью

Связанный поиск

Связанный поиск- Поставщики первичных стальных конструкций

- Китайский производитель углеродистой стали

- Производство модульных зданий в контейнерах

- Заводы по производству сварных стальных конструкций в Китае

- Производители Z-профилей марки DKC в Китае

- Китайские заводы по производству модульных зданий из контейнеров

- Поставщики кровельных сэндвич-панелей из Китая

- Производитель металлических кровельных двускатных панелей

- Лицевая стеновая панель

- Магниево-алюминиево-марганцевые плиты из Китая