Завод для модульного строительства в контейнерах

Когда слышишь про завод для модульного строительства в контейнерах, многие представляют себе стандартные металлические коробки, сваленные в штабеля. Но на деле это скорее производство с элементами конструктора, где каждый контейнер — это уже готовый блок будущего здания. Вот только не все понимают, что ключевая сложность не в сварке стен, а в создании инженерной инфраструктуры внутри этих модулей.

Почему контейнеры — это не просто ?коробки?

Мы в свое время тоже думали, что главное — это прочность каркаса. Оказалось, что куда важнее продумать узлы соединений и тепловые мосты. Например, в одном из проектов под Тверью пришлось переделывать угловые стыки три раза — конденсат скапливался именно в местах, где металл соприкасался без терморазрыва.

Сейчас многие производители грешат тем, что используют обычный профиль вместо Z-образного, экономят на антикоррозийной обработке. А потом через два года клиенты жалуются на ржавые подтеки по фасадам. Кстати, у ООО Чэнду Тайсин Технолоджи в этом плане интересные решения — они комбинируют оцинкованную сталь с полимерным покрытием, что для северных регионов особенно актуально.

Еще один нюанс — геометрия. Контейнеры должны идеально стыковаться друг с другом, допуск не больше 2-3 мм. При сборке на объекте даже небольшие перекосы выливаются в проблемы с монтажом окон и дверей. Приходится вводить дополнительный контроль на каждом этапе, что многие небольшие заводы игнорируют.

Как мы наступали на грабли с логистикой

Помню наш первый крупный заказ — 40 модулей для вахтового поселка в Ямало-Ненецком округе. Просчитали все, кроме транспортных маршрутов. Оказалось, что стандартные 12-метровые контейнеры не проходят по узким подъездам к карьерам. Пришлось экстренно переделывать часть модулей в 6-метровые версии, что удорожило проект на 15%.

Сейчас всегда заранее анализируем не только дороги, но и высоту мостов, наличие ЛЭП. Кстати, для таких случаев у ООО Чэнду Тайсин Технолоджи есть система складных модулей — интересное решение, хотя и требующее дополнительных испытаний на герметичность.

Еще один урок — маркировка. Когда на площадку одновременно приходит 50+ модулей, без четкой системы нумерации начинается хаос. Разработали свою цветовую маркировку угловых элементов, которая видна даже под слоем грязи.

Инженерные системы: где чаще всего ошибаются

Самое слабое место в модульных зданиях — стыковка коммуникаций между блоками. Стандартные резиновые уплотнители на морозе дубеют, а силиконовые не выдерживают вибрации. После серии тестов остановились на комбинированных решениях с медными вставками — дорого, но надежно.

Электрику часто прокладывают в гофре, но это ошибка — при транспортировке провода могут перетереться. Лучше использовать жесткие короба с дополнительными креплениями в углах. Кстати, на сайте titanzincsteel.ru есть хорошие примеры разводки с разделением силовых и слаботочных линий — мы частично переняли этот опыт.

Вентиляция — отдельная головная боль. Принудительные системы шумят, а естественная тяга в низких контейнерах почти не работает. Пришлось разрабатывать гибридный вариант с рекуператорами — увеличило стоимость, но зато нет жалоб на духоту.

Кейс: почему не все материалы подходят для модулей

В 2022 году пробовали использовать клееный брус для внутренней отделки — выглядело роскошно, но через полгода в условиях перепадов влажности пошли трещины по швам. Пришлось переходить на влагостойкий ГКЛ с дополнительным армированием стыков.

Металлокаркас — основа основ, но его тоже нужно правильно рассчитывать. Особенно для многоэтажных решений. Мы сейчас сотрудничаем с ООО Чэнду Тайсин Технолоджи именно по вопросам усиления несущих конструкций — у них хорошие наработки по холодногнутым профилям.

Утепление — базальтовая вата стандартной плотности со временем проседает, особенно в потолочных панелях. Перешли на PIR-плиты с замковыми соединениями — дороже, но долговечнее. Хотя для временных объектов все же используем каменную вату повышенной плотности.

Экономика проекта: что не пишут в рекламе

Себестоимость квадратного метра в модульном строительстве часто считают без учета фундамента и подключения к сетям. А это еще 30-40% от общей суммы. Особенно если речь о скальных грунтах или вечной мерзлоте.

Сроки — да, собирается быстро, но проектирование и согласования могут занять столько же, сколько и для капитального объекта. Особенно если здание выше двух этажей.

Амортизация — многие забывают, что модули требуют более частого обслуживания. Раз в 3-5 лет нужно проверять все стыки и антикоррозийные покрытия. Зато их можно разобрать и перевезти, что для временных объектов становится решающим фактором.

Перспективы: куда движется отрасль

Сейчас вижу тренд на гибридные решения — например, капитальный цокольный этаж плюс модульные надземные уровни. Такой подход сочетает преимущества обоих технологий.

Умные системы — в новые проекты сразу закладываем датчики контроля микроклимата и нагрузки на конструкции. Данные с них помогают оптимизировать эксплуатацию.

Экология — все чаще требуют использование перерабатываемых материалов. Тот же завод для модульного строительства в контейнерах от ООО Чэнду Тайсин Технолоджи предлагает решения с солнечными панелями и системами рециркуляции воды — пока дорого, но за этим будущее.

В целом, модульное строительство — это не панацея, а инструмент. Где-то он идеален (временные объекты, районы с сложной логистикой), где-то проигрывает традиционным методам. Главное — не верить рекламе, а считать каждый конкретный проект со всеми его особенностями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

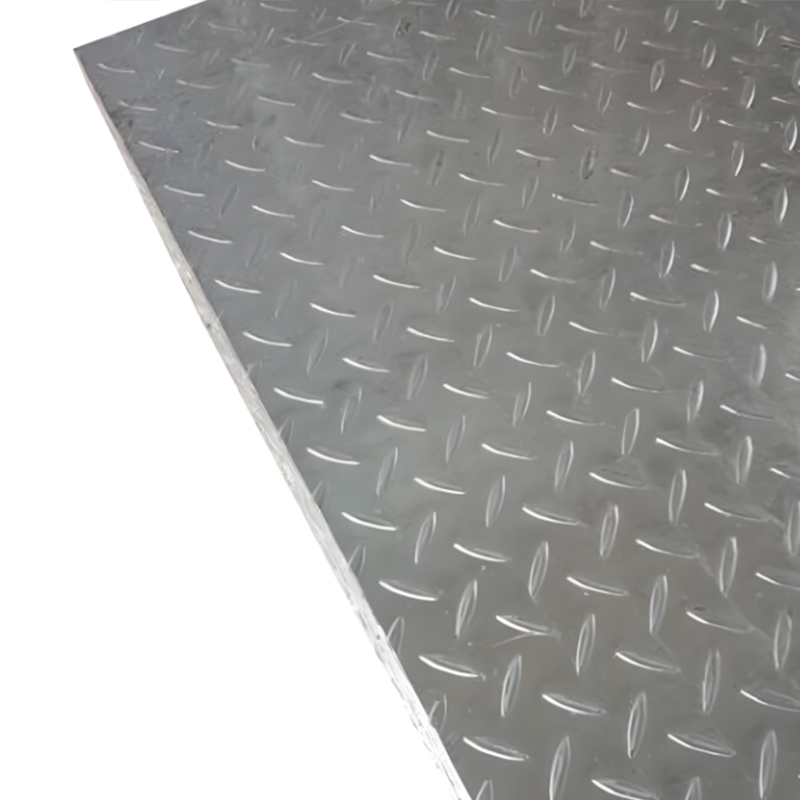

Оцинкованные стальные листы

Оцинкованные стальные листы -

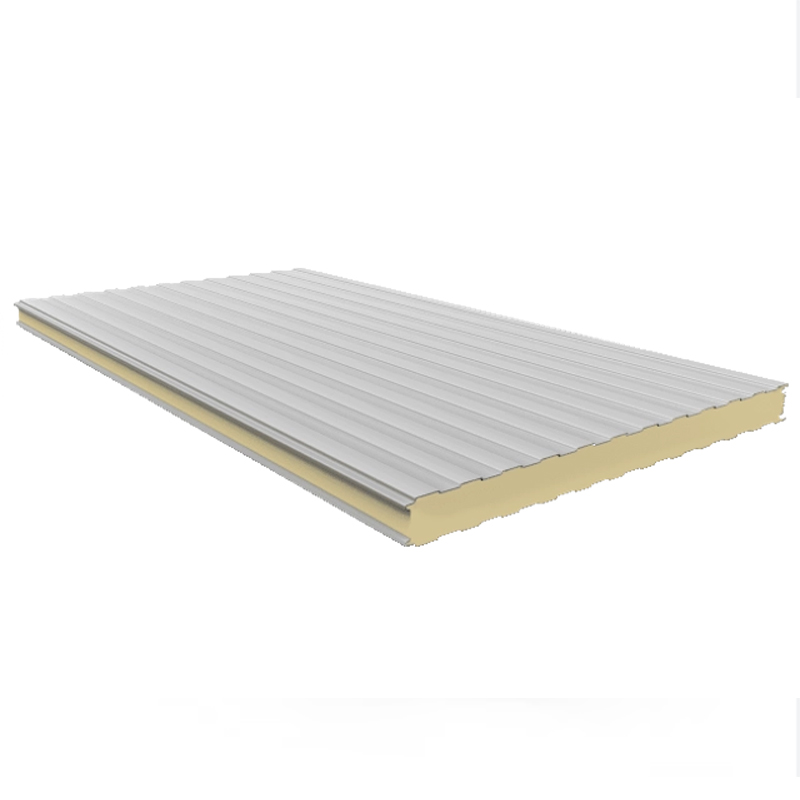

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая.

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая. -

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

Сэндвич-Панель для Наружных Стен

Сэндвич-Панель для Наружных Стен -

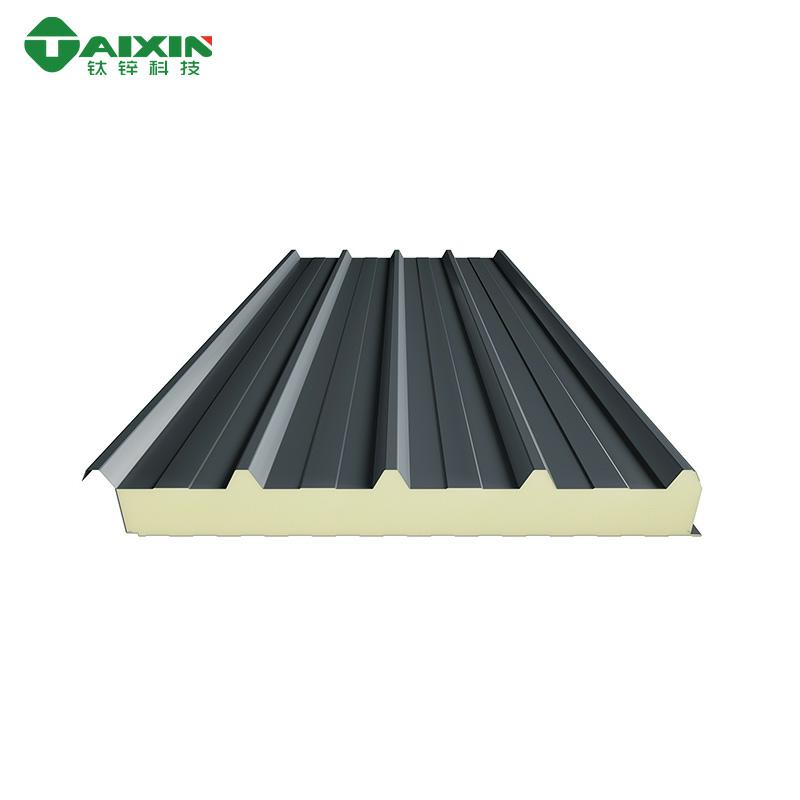

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный

Профилированный настил Профнастил Н57-750 0,80 мм оцинкованный -

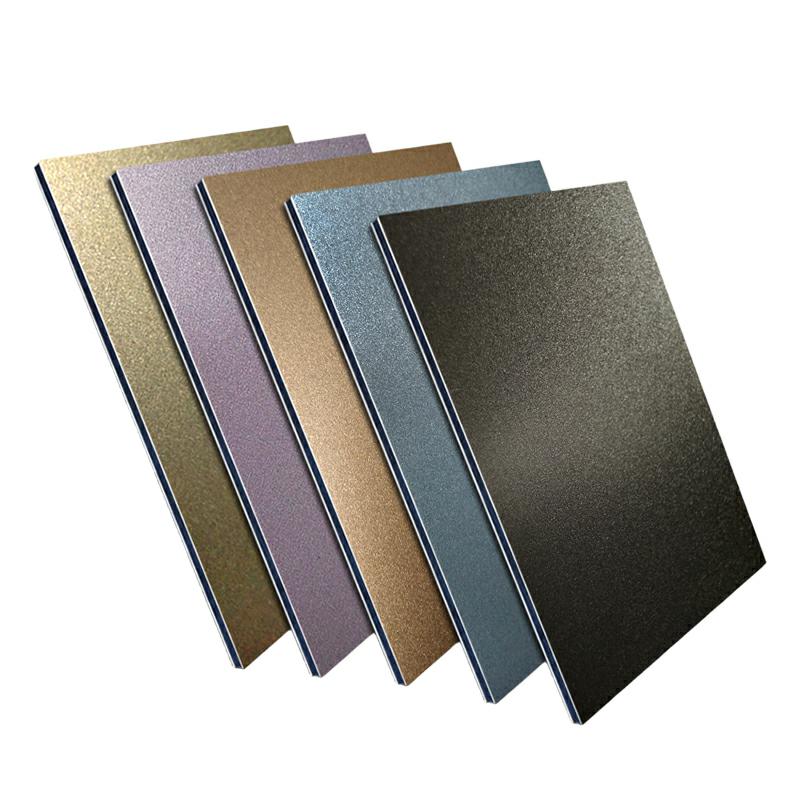

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители

Сэндвич-панель Китай Металлические декоративные сэндвич-панели сэндвич панели стеновые Производитель/Производители -

Водосточный желоб

Водосточный желоб -

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы -

Алюминиево-магниево-марганцевая плита

Алюминиево-магниево-марганцевая плита

Связанный поиск

Связанный поиск- Покупка горячекатаных стальных швеллеров

- Производители металлических стеновых панелей в Китае

- Купить профильную круглую трубу

- Производители перфорированных листов RV в Китае

- Производитель легких стальных конструкций

- Завод по производству тонкостенных круглых труб

- Заводы по производству сборных домов в Китае

- Производитель алюминиевых квадратных труб

- Производители винтов с полукруглой головкой M6

- Перфорированные листы RV из Китая