Заводы по производству углеродистой стали в Китае

Когда говорят про китайские заводы по производству углеродистой стали, обычно представляют гигантские конвейеры с идеальным выходом продукции. Но на практике — там вечные компромиссы между ГОСТами и себестоимостью, особенно в провинциях типа Хэбэй.

География производства: где реально стоит смотреть

Если ехать в Китай за углеродистой сталью, 70% предложений будут из Таншани и Уси. Но в Уси, например, много перекупщиков — они берут сталь у мелких заводов, перепаковывают и выдают за продукцию крупных комбинатов. Сам видел, как маркировку S235JR меняли на более дорогую без переплавки.

На севере, в Шаньдуне, ситуация получше — там исторически развита металлургия, но логистика убивает всю выгоду. Разгружал партию в порту Циндао — из-за влажности 85% паллеты с листами покрылись рыжими пятнами за двое суток. Пришлось договариваться с местным цехом о пескоструйной обработке.

Юг, типа Гуандуна, вообще не вариант — там фокус на нержавейке, а углеродистку часто везут как попутный груз. Один раз взял пробную партию в Дунгуане — химический состав плавал так, что пришлось переделывать всю техническую документацию под европейских заказчиков.

Технологические нюансы, которые не пишут в спецификациях

Китайцы мастерски экономят на легирующих добавках. Вроде бы по документам сталь соответствует С245, а на деле содержание углерода ближе к Ст3сп. Проверяли в лаборатории ООО Чэнду Тайсин Технолоджи — разбег по углероду до 0,05% против заявленных 0,02%.

Проблема с окалиной — многие заводы до сих пор используют старые печи с кислородным дутьём. В Цзянсу видел, как слябы охлаждали на открытом воздухе при +35°C. Результат — окалина въедается так, что после травления остаются раковины глубиной до 0,3 мм.

Толщина проката — отдельная история. Заказывали листы 8 мм, а по факту получали 7,5-8,2 мм. Для строительных конструкций это критично, особенно при расчёте несущей способности. Пришлось вводить поправочный коэффициент 1,15 для всех китайских заказов.

С чем столкнулись при работе с металлом для строительных конструкций

Когда ООО Чэнду Тайсин Технолоджи запускало проект складского комплекса под Новосибирском, брали балки из Хэбэя. По паспортам всё идеально — ударная вязкость 34 Дж/см2 при -20°C. Но при -30°C (а в Сибири это норма) швеллеры дали трещины по сварным швам.

Выяснилось, что китайцы тестируют образцы при -15°C, а дальше экстраполируют данные. Теперь всегда указываем в контрактах: 'испытания проводить при температуре на 10°C ниже минимальной эксплуатационной'.

Ещё момент с цинкованием — многие заводы экономят на подготовке поверхности. Видел цех в Шанхае, где перед горячим цинкованием просто протирали сталь ацетоном. Через год такое покрытие отслаивается пластами. Поэтому для ответственных объектов используем только сталь с дробеструйной обработкой.

Как выбирать поставщиков: личный чек-лист

Первое — всегда запрашиваем видео прокатного стана в работе. Если показывают только готовую продукцию на складе — 90%, что это торговая компания, а не производитель.

Второе — смотрим на возраст оборудования. В Ляонине есть заводы с немецкими станами 1980-х годов — там качество стабильное, но энергоёмкость производства заложена в цену. Современные китайские линии дешевле, но часто ломаются.

Третье — анализируем логистику. Из внутренних провинций типа Сычуаня везти сталь дороже, чем морем из прибрежных регионов. Но в том же Чэнду (где базируется ООО Чэнду Тайсин Технолоджи) есть уникальные производства с гибридными технологиями — там и углеродистку делают, и оцинковку сразу наносят.

Экологические аспекты: что изменилось за последние 5 лет

После ужесточения экологических норм в 2019 году половина мелких заводов в Хэбэе закрылась. Оставшиеся перешли на электросталеплавильные печи — это плюс для химической однородности, но минус для цены.

С выбросами до сих пор проблемы — даже на современных предприятиях системы газоочистки часто отключают ночью. Проверяли спутниковые снимки — в промышленных зонах Таншаня ночные выбросы в 3-4 раза выше дневных.

Зато появились нишевые производители, которые специализируются на 'зелёной' стали. Например, в провинции Чжэцзян есть комбинат, где 30% энергии получают от солнечных панелей — но их продукция на 15-20% дороже среднерыночной.

Практические кейсы и выводы

В 2021 году закупали партию труб для каркаса торгового центра — взяли у проверенного поставщика из Цзянсу. Через полгода в сварных соединениях пошли микротрещины. Причина — повышенное содержание серы (0,045% при норме 0,035%). Китайцы признали брак, но компенсировали только 50% стоимости.

Сейчас для критичных объектов используем схему: базовый металл берем в Китае (это всё равно выгоднее на 25-30%), но все испытания проводим самостоятельно. Лаборатория ООО Чэнду Тайсин Технолоджи как раз специализируется на таких проверках — у них есть немецкие спектрометры и собственный парк испытательного оборудования.

Вывод: китайские заводы по производству углеродистой стали подходят для стандартных проектов, но требуют жёсткого входного контроля. И да — никогда не работайте по предоплате 100%, только 30/70 после проверки качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Квадратная труба

Квадратная труба -

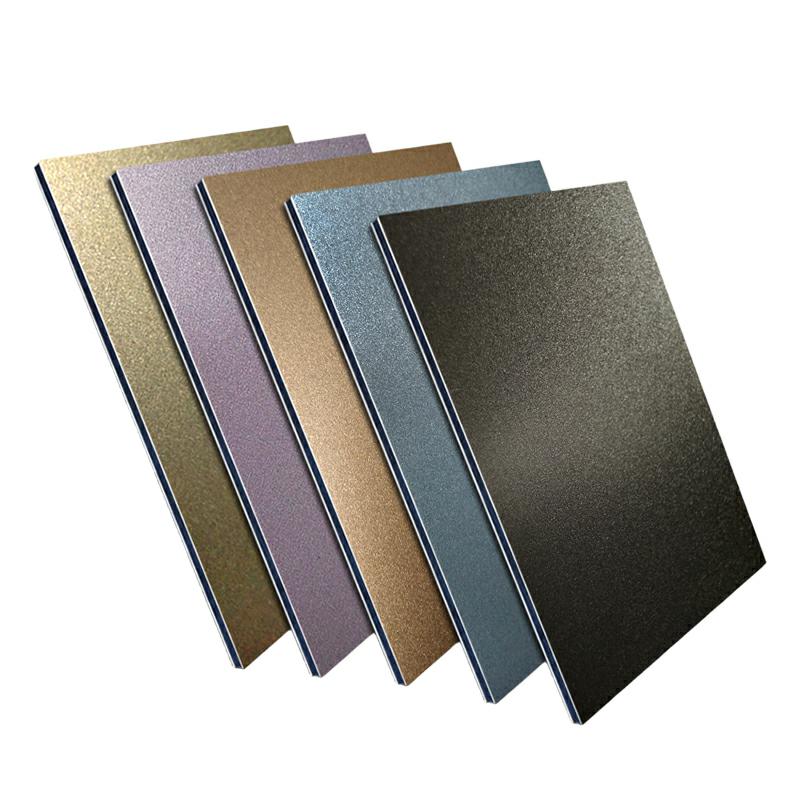

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая

Алюминиевые композитные панели для наружной и внутренней отделки | Завод-изготовитель из Китая -

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Сэндвич-панель: Кровельная сэндвич-панель из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли -

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки

Металлические фасадные панели с утеплителем ППУ | Облицовочные панели 16/20/30/50мм для наружной отделки -

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели

Сэндвич-панели для холодильных камер Панели ППУ для холодных складов Холодильные сэндвич-панели -

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества

Металлочерепица с каменным покрытием на основе оцинкованной стали: характеристики, применение и преимущества

Связанный поиск

Связанный поиск- Производство круглых труб из нержавеющей стали

- Поставщики винтов с круглой головкой из нержавеющей стали

- Китайские поставщики гофрированной оцинкованной стали с цветным покрытием

- Купить рулонную углеродистую сталь

- Оцинкованный стальной рулон

- Завод по производству оцинкованного листа толщиной 1 мм

- Купить квадратную трубу

- Гостиничная кабина расширяемая контейнерная комната в Китае

- Завод круглых труб

- винт с полукруглой головкой шлиц