Заводы по производству сублимированных алюминиевых панелей в Китае

Когда говорят о сублимированных алюминиевых панелях, многие сразу представляют идеальные фасады с глянцевыми каталогами. Но реальность на заводах — это совсем другое. Помню, как на одном из объектов в Чжэцзяне пришлось трижды переделывать заказ из-за разницы в восприятии цвета под разным углом — производитель настаивал, что панели соответствуют стандарту RAL 9016, но при дневном свете проявлялся зеленоватый подтон. Именно такие нюансы заставляют глубже изучать технологические цепочки.

Технологические особенности производства

Основное заблуждение — считать, что сублимационная печать на алюминий проста как термоперенос на футболку. На деле здесь нужен точный контроль температуры в диапазоне 180-200°C и давление не менее 4 атмосфер. На заводе в Гуандуне я видел, как из-за скачка напряжения на 10 вольт вся партия панелей пошла в брак — рисунок получился с эффектом ?призрака?.

Химический состав грунтовочного слоя — отдельная история. Локальные производители часто экономят на модификаторах адгезии, что приводит к отслоению плёнки через 2-3 года. Проверенный метод — тест на абразивное воздействие песком кварцевой фракции 0.8-1.2 мм. Качественное покрытие должно выдерживать не менее 150 циклов.

Интересно, что толщина алюминиевой основы часто выбирается неправильно. Для высотных зданий лучше 3 мм с ребрами жёсткости, хотя многие заказчики пытаются сэкономить на 2.5 мм. Последствия — панель ?парусит? при сильном ветре, разрушая замковое соединение.

Региональные особенности китайских производителей

В Шаньдуне сосредоточены гиганты с полным циклом — от литья до финишной обработки. Но их слабое место — стандартизация под западные нормы. Например, коэффициент температурного расширения часто рассчитывают для местного климата, что приводит к деформациям в северных регионах.

Фошаньские фабрики более гибкие, но там стоит внимательно проверять систему контроля качества. На одном из объектов в Новосибирске пришлось заменять 30% панелей из-за микротрещин в полимерном слое — производитель использовал рециклированный полиэстер вместо первичного сырья.

Заводы в Цзянсу часто предлагают инновационные решения, например, наноструктурированные покрытия для самоочистки. Но практика показывает, что в промышленных районах такая функция бесполезна — тяжёлые частицы сажи всё равно требуют механической очистки.

Проблемы логистики и адаптации

Самое сложное — не производство, а сохранение геометрии при транспортировке. Морские перевозки требуют специальных контейнеров с климат-контролем. Реальный случай: партия для московского бизнес-центра прибыла с волной по краям из-за перепадов влажности в трюме.

Система креплений — отдельная головная боль. Китайские производители часто предлагают универсальные кронштейны, но для сейсмических регионов нужны индивидуальные расчёты. Приходится дополнять комплекты усиленными элементами от локальных поставщиков.

Упаковка — кажется мелочью, но именно здесь чаще всего экономят. Трёхслойный картон с влагопоглотителями обязателен, иначе на кромках появляются микросколы. Проверяйте каждый поддон — личный опыт подсказывает, что 5% упаковки всегда имеют повреждения.

Специфика работы с российскими стандартами

СНИПы и ГОСТы вносят коррективы в производственный процесс. Например, требования к огнестойкости для высотных зданий означают необходимость специальных антипиренов в составе покрытия. Большинство китайских заводов сертифицируют продукцию по международным стандартам, но для российского рынка нужны дополнительные испытания.

Морозостойкость — критический параметр. Стандартные панели выдерживают -30°C, но для северных регионов требуется модификация полимерного слоя. На практике это означает увеличение стоимости на 12-15%, что многие заказчики не учитывают в первоначальных расчётах.

Интересное наблюдение: российские проектировщики часто требуют увеличенные допуски по геометрии — до 1.5 мм вместо стандартных 0.8 мм. Это связано с компенсацией монтажных погрешностей, но негативно сказывается на визуальной однородности фасада.

Перспективные разработки и ошибки выбора

Сейчас активно развивается направление фотокаталитических покрытий — панели с диоксидом титана разлагают органические загрязнения. Но практика показывает их неэффективность в условиях недостатка ультрафиолета. Для северных регионов это бесполезная трата денег.

Ошибка многих заказчиков — погоня за максимальной толщиной. Для большинства фасадов достаточно 2.5-3 мм, но часто заказывают 4 мм, переплачивая 25% без реальной необходимости. Исключение — ветровые зоны с порывами свыше 35 м/с.

Цветостойкость — параметр, который проверяется временем. Дешёвые пигменты выцветают за 3-4 года, тогда как качественные сохраняют 95% цвета через 15 лет. Рекомендую требовать результаты испытаний по стандарту ASTM G154.

Интеграция с системами вентилируемых фасадов

Совместимость с подконструкциями — ключевой момент. У ООО Чэнду Тайсин Технолоджи есть интересные разработки в области универсальных кронштейнов, но для сложных объектов требуется индивидуальный расчёт. Особенно это важно для зданий с криволинейными поверхностями.

Теплоизоляционные характеристики часто переоценивают. Сами панели не обеспечивают значительного сопротивления теплопередаче — основная нагрузка ложится на утеплитель. Ошибка — пытаться компенсировать слабую изоляцию толщиной композитного материала.

Вентиляционный зазор рассчитывается индивидуально — универсальных решений нет. На объекте в Казани пришлось переделывать всю систему из-за недостаточного воздушного потока — конденсат зимой разрушал крепления.

Экономические аспекты выбора поставщика

Стоимость — не главный критерий. Дешёвые панели часто требуют дополнительных затрат на адаптацию. Реальный пример: экономия 8% на материалах обернулась 25% перерасходом на монтаже из-за необходимости подгонки каждой панели.

Сроки производства — обманчивый параметр. Стандартные 20 рабочих дней часто растягиваются до 45 из-за задержек с сырьём. Лучше закладывать резерв в 30% к заявленному времени.

Таможенное оформление — отдельная статья расходов. Многие забывают про сертификаты соответствия и экологические сборы, что увеличивает конечную стоимость на 12-18%. Особенно строги требования к лакокрасочным материалам.

Заключительные замечания

Выбор завода — это всегда компромисс между ценой, качеством и сроком службы. Технические специалисты ООО Чэнду Тайсин Технолоджи предлагают комплексные решения, но важно лично проверять производственные линии. Последний визит на их предприятие в 2023 году показал улучшения в системе контроля качества — внедрена автоматизированная проверка однородности покрытия.

Помните: даже идеальные панели могут быть испорчены неправильным монтажом. Всегда требуйте шеф-монтаж от производителя или обучайте свою бригаду по их методикам. Экономия на этом этапе приводит к гарантийным случаям, которые дороже первоначальной экономии.

Тенденции рынка показывают рост спроса на матовые поверхности и текстурированные покрытия. Но классические глянцевые варианты остаются востребованными для рекламных конструкций — здесь важно балансировать между эстетикой и практичностью.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

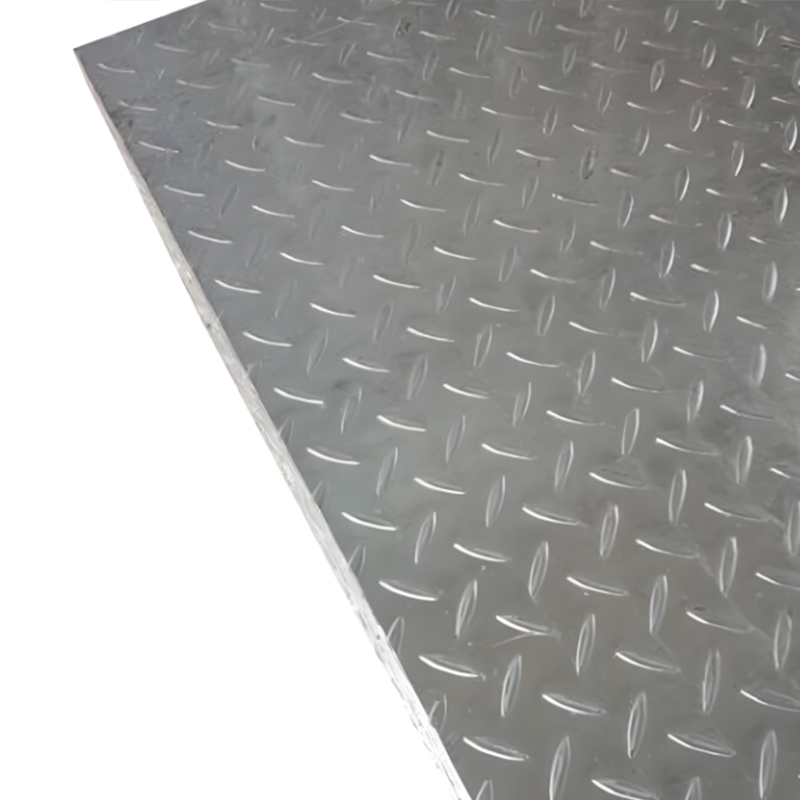

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы -

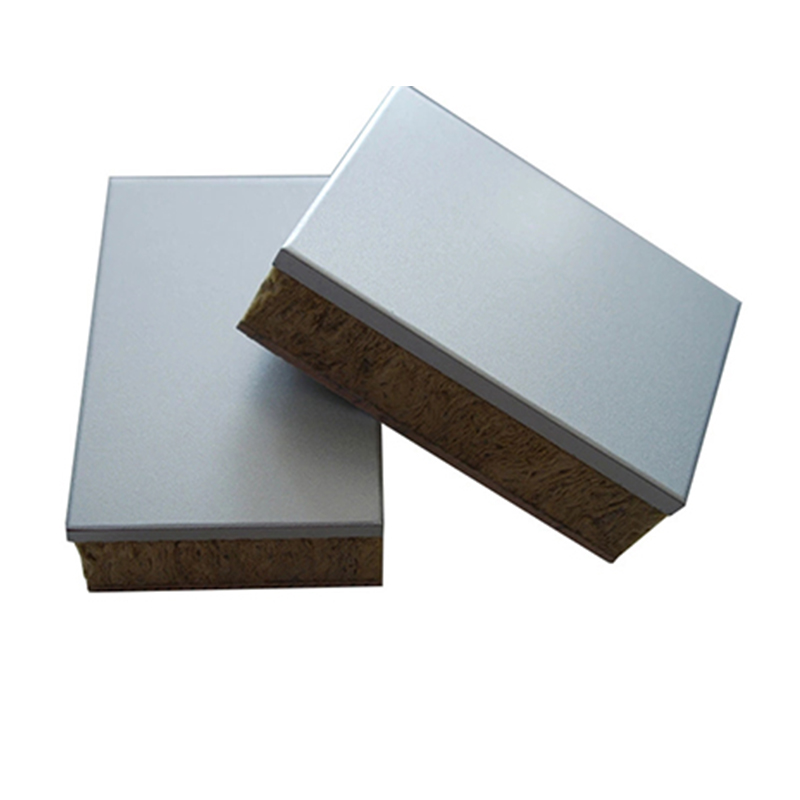

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном -

Механически обработанные панели для чистых помещений

Механически обработанные панели для чистых помещений -

Термопанели для наружной изоляции

Термопанели для наружной изоляции -

Водосточный желоб

Водосточный желоб -

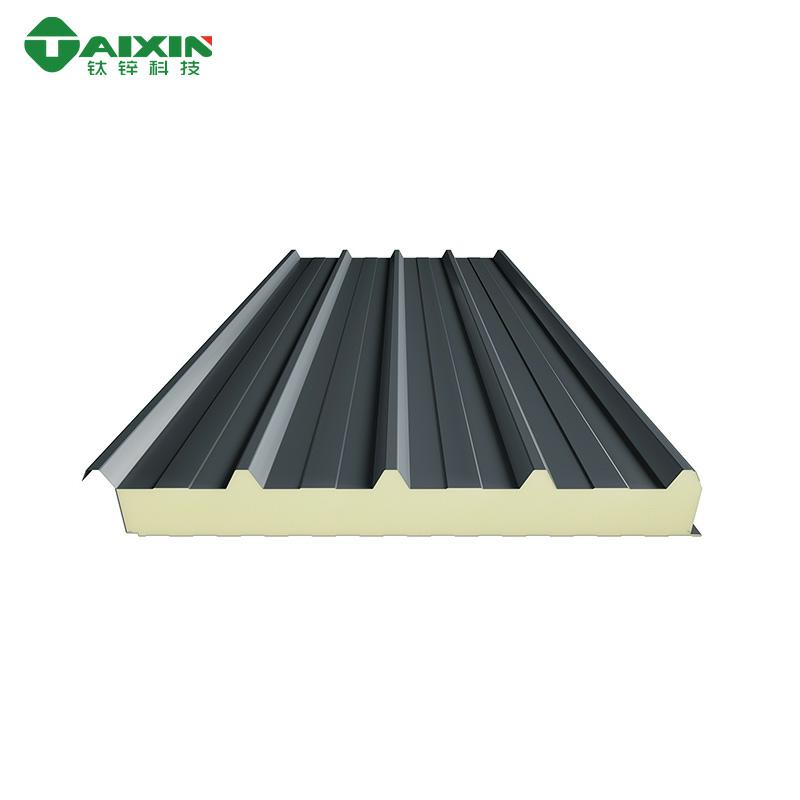

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая.

Сэндвич-панель кровельные сэндвич панели сэндвич панели москва утеплённые кровельные панели Прочные, влагостойкие, огнестойкие. Производство и экспорт из Китая. -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели -

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли

Металлочерепица с каменным покрытием (0,30 мм): эстетика и надёжность для вашей кровли -

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России

Профнастил для кровель и стен: высокая прочность, быстрая доставка по всей России -

Перфорированные листы с круглыми отверстиями

Перфорированные листы с круглыми отверстиями -

Саморезы с буром

Саморезы с буром -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий

Связанный поиск

Связанный поиск- Купить оцинкованную рулонную сталь

- Купить углеродистую сталь

- Установки для профилированных круглых труб

- Производители оцинкованных листов толщиной 0.5 мм

- Купить фотоэлектрические кровли с высокопрочными металлическими поверхностями

- Поставщик металлических навесных фасадов

- Производители комбинированных профилей S-Z

- Купить сублимированный алюминий

- Завод по производству квадратной трубы

- Купить модульное здание строительство