Заводы по производству оцинкованной листовой стали в Китае

Когда говорят про заводы по производству оцинкованной листовой стали в Китае, сразу представляют гигантские конвейеры – но на деле ключевое часто кроется в деталях вроде контроля температуры цинкования или настройки линий продольной резки. Многие ошибочно думают, что все китайские производители работают по одному шаблону, но за последние пять лет я видел, как даже соседние цеха в провинции Хэбэй используют совершенно разные подходы к пассивации покрытия.

География производства и сырьевые нюансы

Если брать северный Китай – там исторически сложился упор на толщины 0.7-3.0 мм для строительных конструкций, тогда как в Гуандуне чаще встречаются тонкие 0.3-0.5 мм под кровельные работы. Но это не догма: в прошлом году мы столкнулись с тем, что завод в Тяньцзине неожиданно изменил параметры цинкового слоя с 275 г/м2 до 240 – формально в пределах ГОСТ, но для фасадных панелей уже критично.

Интересно наблюдать, как сырьевой фактор влияет на логистику. Тот же ООО Чэнду Тайсин Технолоджи, чей сайт titanzincsteel.ru я часто проверяю для сравнения спецификаций, изначально ориентировался на локальные руды, но потом перешел на импортные концентраты из Перу – это заметно поменяло структуру портфеля заказов.

Кстати о Чэнду – их лабораторные тесты по адгезии покрытия я бы назвал эталонными для Западного Китая. Хотя в Шанхае есть пара производств с более современным оборудованием, но там вечная проблема с равномерностью оцинковки при толщине свыше 2.5 мм.

Технологические развилки и скрытые затраты

Споры о непрерывном vs партионном цинковании ведутся постоянно. Лично я после инцидента с отслоением покрытия на партии из Цзянсу склоняюсь к гибридным решениям – но это удорожает цикл на 15-20%, что не все клиенты понимают.

Заметил интересный тренд: многие недооценивают роль предварительной обезжирки. На одном из заводов в Фуцзяни из-за экономии на промывочных растворах получили мраморность на 12% поверхности – технически браком не считается, но для премиальных объектов неприемлемо.

Особняком стоит вопрос с обработкой кромок. В Европе этому уделяют отдельное внимание, а в Китае часто считают мелочью – пока не столкнешься с коррозией в местах реза через полгода эксплуатации в морском климате.

Специфика работы с российскими заказчиками

Для наших условий критичен не столько сам цинк, сколько подготовка под покраску. Помню, как в 2021 году пришлось переделывать весь техпроцесс на фабрике в Шаньдуне под российские грунтовки – их химический состав конфликтовал с пассивирующим слоем.

Тут как раз пригодился опыт ООО Чэнду Тайсин Технолоджи с их адаптивными решениями для металлических ограждающих конструкций. В описании компании на titanzincsteel.ru упоминаются энергоэффективные материалы – на практике это вылилось в разработку специального профиля для наших температурных перепадов.

Кстати, их последняя система тестирования на циклическое замораживание/оттаивание – одна из немногих, где учитывают реальные российские условия, а не стандартные ISO.

Логистические ловушки и таможенные нюансы

Мало кто учитывает, что при транспортировке морем рулонная сталь требует особых кондиционеров – был случай, когда из-за конденсата в трюме пришлось списывать 40 тонн готовой продукции.

С толщинами тоже не всё просто: листы 0.45-0.55 мм часто задерживаются на таможне из-за сложностей с классификацией – то как конструкционные элементы, то как готовые изделия. Приходится заранее готовить сертификаты с указанием технологического назначения.

Интересно, что некоторые заводы сейчас переходят на систему 'логистических паспортов' для каждой партии – где прописываются не только химсостав, но и рекомендации по хранению и транспортировке. ООО Чэнду Тайсин Технолоджи в этом плане продвинулись дальше многих.

Перспективы и узкие места отрасли

Сейчас явный тренд на цифровизацию контроля качества – но внедрение систем компьютерного зрения для автоматического обнаружения дефектов упирается в стоимость и кадры. На большинстве заводов до сих пор работает визуальный контроль в три смены.

Экологический вопрос становится всё острее – новые стандарты по очистке отходящих газов цинковальных цехов требуют капитальных вложений. Не все производители среднего масштаба готовы к таким затратам, что может привести к концентрации производства.

Что действительно радует – так это рост внимания к кастомизации. Если раньше предлагали 3-4 стандартных варианта, то сейчас тот же ООО Чэнду Тайсин Технолоджи спокойно делает партии под конкретный проект с уникальными параметрами гибкости и текстурой поверхности.

Практические советы по выбору поставщика

Первое, на что смотрю – не столько сертификаты, сколько история переработки рекламаций. Китайские коллеги обычно охотно делятся такими данными, если видят серьезный интерес.

Обязательно запрашиваю пробные образцы не из 'экспозиционной' партии, а с обычной смены – часто разница заметна невооруженным глазом.

Стоит отдельно проверять совместимость с крепежом – был прецедент, когда сталь отлично прошла все испытания, но дала электрохимическую коррозию с алюминиевыми заклепками.

И главное – никогда не выбирать только по цене за тонну. Себестоимость доработок и исправлений почти всегда перекрывает первоначальную экономию.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

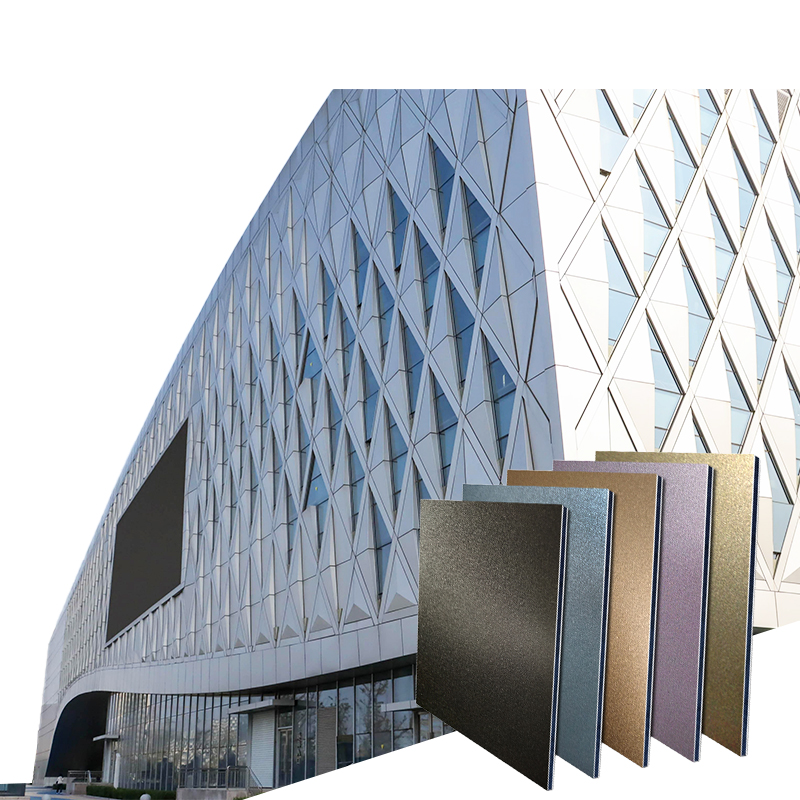

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва

Сэндвич-панель сэндвич панели стеновые фасадные панели сэндвич-панели ППУ сэндвич-панели с каменной ватой панели для облицовки стен панели для фасада строительные материалы панели с декоративным покрытием сэндвич панели москва -

Холоднокатаная стальная лента

Холоднокатаная стальная лента -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

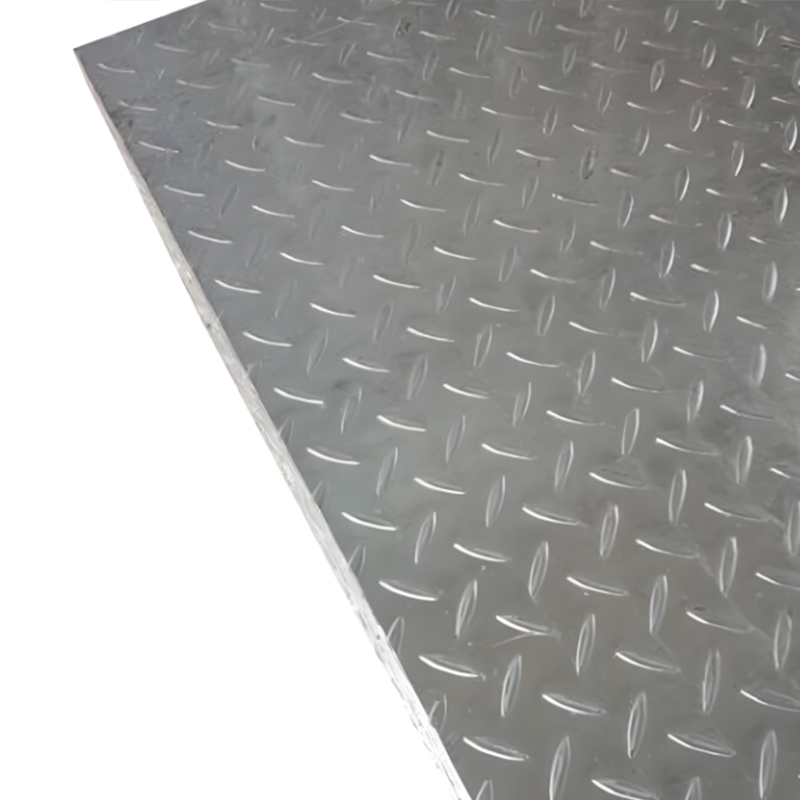

Оцинкованные стальные листы

Оцинкованные стальные листы -

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства

Профилированный настил высокой прочности: Размеры по требованию, антискользящая поверхность, для commerciale строительства -

Оцинкованные профилированные рулонные листы

Оцинкованные профилированные рулонные листы -

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая

Сэндвич-панели для стен: ППУ, ПИР, минеральная вата, ЭППС — производство и поставка из Китая -

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя

Сэндвич панели для кровли с утеплителем ППУ / минеральная вата / ПИР | Кровельные панели от производителя -

Металлические волнообразные профлисты

Металлические волнообразные профлисты -

Перфорированные листы с круглыми отверстиями

Перфорированные листы с круглыми отверстиями -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Связанный поиск

Связанный поиск- Винты с шестигранной головкой с внутренним шестигранником завод

- Поставщики сэндвич-панелей подложки из Китая

- Китайские производители кровли из профилированного листа

- Китайские производители оцинкованного листового металла

- Поставщики сэндвич-панелей цены из Китая

- Китайские заводы по производству штампованных стальных листов типа C8

- Круглые трубы из Китая

- Поставщики водосточных ограждений из Китая

- Установки для стальных круглых труб

- Панели из прессованной листовой стали из Китая