Заводы по производству горячекатаной швеллерной стали в Китае

Если говорить о горячекатаном швеллере из Китая, многие сразу представляют гигантские конвейеры с идеальной геометрией. На деле же даже на проверенных производствах вроде Цзянсу или Хэбэя встречаются партии с отклонениями по скруглениям полок — лично сталкивался с этим при приемке на стройплощадке в Новосибирске. За десять лет работы с металлоконструкциями понял: китайские заводы швеллерной стали лучше оценивать не по сертификатам, а по тому, как их продукция ведет себя при монтаже в -30°C.

География производств и скрытые нюансы

Шаньдунские комбинаты дают стабильную толщину стенки, но их швеллеры серии У20-У40 иногда 'ведет' при резке абразивом — вероятно, из-за ускоренного охлаждения на финальном этапе. Как-то пришлось переделывать 12 тонн для каркаса ангара, потому что технологи с завода не учли поперечную усадку.

На северных заводах в Ляонине ситуация иная: там чаще используют печи с медленным отпуском, что снижает риск трещинообразования. Но логистика оттуда удлиняется на 4-7 дней, что критично для объектов с жестким графиком. Помню, для терминала во Владивостоке выбирали между Ляонином и Хэбэем — остановились на втором, хотя знали о рисках с твердостью поверхности.

Сейчас перспективными считаются цеха в Сычуани, где внедряют гибридные методики прокатки. Там, кстати, базируется ООО Чэнду Тайсин Технолоджи — их подход к контролю качества напоминает немецкий, но с адаптацией под азиатские сырьевые потоки.

Технологические провалы и неочевидные успехи

В 2019-м один из заводов в Цзянси пытался внедрить японские роликовые станы для швеллеров с переменной толщиной. Получилось экономично по металлу, но при динамических нагрузках такие профили давали вибрацию — мы это выявили только при тестах готовых конструкций.

Зато китайские инженеры преуспели в модификации сталей S355JR и S235JR для работы в сыром климате. На том же Чэнду Тайсин Технолоджи (https://www.titanzincsteel.ru) разработали покрытие, которое вдвое снижает коррозию в условиях морских бризов — проверяли на объекте в Находке.

Любопытный момент: многие недооценивают роль терморезки на китайских заводах. Из-за спешки иногда перегревают кромки, что потом аукается при сварке двутавров со швеллерными перемычками. Приходится требовать дополнительный контроль УЗД.

Логистические ловушки и как их обходить

Железнодорожные поставки из Хунани часто задерживаются из-за перегруженности переходов в Забайкальске. Пришлось научиться закладывать лишние 2 недели на таможенное оформление — особенно для швеллеров нестандартной длины.

Морские партии из Шанхая надежнее, но контейнеры с профилем длиной свыше 12 метров приходится размещать по особым схемам. Как-то раз из-за неправильной укладки получили партию с 7% брака по искривлениям.

Сейчас пробуем работать с заводами, которые организуют сборные грузы через Казахстан — там проще с документами на горячекатаный швеллер, но пока нет опыта зимних поставок.

Специфика работы с инновационными производителями

ООО Чэнду Тайсин Технолоджи, чей сайт titanzincsteel.ru мы изучали перед тендером на экологичный складской комплекс, предлагает интересные решения по энергоэффективным материалам. Их швеллеры с термопрофилированием показывают на 15% лучшую стойкость к температурным деформациям — проверяли в лаборатории МИСИС.

Правда, их технология лазерной калибровки кромок увеличивает стоимость тонны на 8-12%, что не всегда оправдано для типовых проектов. Зато для объектов с повышенными требованиями к геометрии — идеально.

От их технологов узнал, что экспериментируют с легированием цинком для швеллеров, используемых в агрессивных средах. Если подтвердятся заявленные характеристики, это перевернет рынок материалов для химических заводов.

Практические советы по выбору поставщика

Всегда запрашивайте пробные метры швеллера — не образцы, а именно из промышленной партии. Китайские заводы часто готовят 'выставочные' образцы с идеальными параметрами.

Обращайте внимание на маркировку: у добросовестных производителей она наносится лазером через каждые 1.5 метра, а не краской. Это мелочь, но сильно упрощает приемку.

При оценке заводов швеллерной стали просите видео процесса погрузки — если профили бросают краном без контейнеров, дальше можно не смотреть. Проверено: такие поставщики постоянно дают механические повреждения.

И да, никогда не принимайте швеллеры без проверки твердости по всей длине. Как-то попались партии с неравномерной прокалкой — вроде бы по ГОСТу, а при нагрузке в крайних точках пошли микротрещины. Теперь возим портативный твердомер на каждый приемочный пункт.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

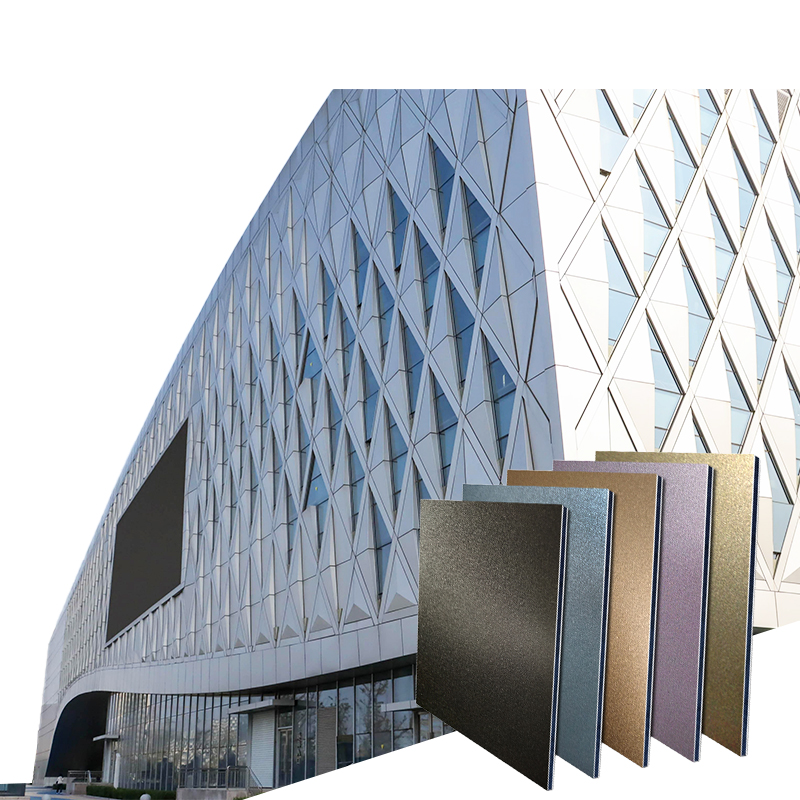

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном

Эксклюзивные варианты Алюминиевая композитная панель:ubertон, комфорт и_functionальность в одном -

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества

Алюминиевая черепица с каменным покрытием в стиле barrel tile: характеристики, применение и преимущества -

Перфорированные листы с ромбовидными отверстиями

Перфорированные листы с ромбовидными отверстиями -

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка

Профилированный настил для строения — Стальные протяженные доски, высокая несущая способность, антикоррозийная обработка -

Алюмооцинкованные листы

Алюмооцинкованные листы -

Профилированный стальной лист

Профилированный стальной лист -

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий

Профилированный настил composite: Стальной каркас с бетонным наполнением, быстрая монтаж, для многоэтажных зданий -

Декоративные композитные панели

Декоративные композитные панели -

Система металлических навесных фасадов

Система металлических навесных фасадов -

Закрытый профлист для перекрытий

Закрытый профлист для перекрытий -

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели

Kровельные сэндвич панели из цветной стали с заполнением PU, PIR, EPS, скальной ватой и стекловатой ватой сэндвич-панель купить панель под сэндвич сэндвич панели москва купить сэндвич панели -

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Сэндвич-панель Кровельные сэндвич-панели сэндвич панели стеновые Декоративная панель в стиле Длинной Стены купить сэндвич панели

Связанный поиск

Связанный поиск- Производитель оцинкованных листов нулевой толщины

- Китайские поставщики листовой штампованной стали

- z образный профиль 50х50х50 l2000

- Производители крепежных и соединительных материалов в Китае

- Горячекатаная углеродистая сталь гальванизированный металлический пол тисненый оцинкованный лист из Китая

- Купить сэндвич панели подложка

- Поставщики оцинкованных винтов с круглой головкой из Китая

- Производитель металлических стеновых панелей

- трубы стальные квадратные

- Заводы покупающие винты с круглой головкой с фланцем